分立元件如何优化模拟电路设计

在模拟电路设计领域,精度就是一切。无论您是在处理低噪声放大器还是高精度传感器接口,组件的选择都可能决定您的项目的成败。分立元件(单个电阻器、电容器、晶体管等)提供无与伦比的灵活性和控制力,使工程师能够微调其电路以获得最佳性能。但是,如何为模拟电路选择合适的分立元件,哪些技术可以确保精度和可靠性?

为什么分立元件在模拟电路设计中很重要

模拟电路是许多电子系统的支柱,从音频设备到医疗设备。与处理离散二进制信号的数字电路不同,模拟电路处理连续信号,使其对元件变化高度敏感。与集成电路 (IC) 相反,分立元件允许工程师定制电路的各个方面,确保特定应用的最佳性能。

使用分立元件具有以下几个优点:

定制:您可以选择具有精确规格的元件,例如容差为 0.1% 的电阻器或具有特定温度系数的电容器。

精度:分立元件支持对电路行为的微调控制,这对于需要高精度的应用至关重要。

灵活性:工程师可以混合和匹配组件以应对独特的设计挑战,而现成的 IC 并不总是能够做到这一点。

然而,使用分立元件会带来挑战,例如元件匹配和管理热漂移。让我们分解一下使用分立元件优化模拟设计的关键考虑因素。

模拟电路的分立元件选择:需要考虑的关键因素

为模拟电路选择合适的分立元件是实现精度的关键步骤。如果选择不当,可能会导致噪声、漂移或不准确,从而降低性能。以下是在为模拟电路选择分立元件时要考虑的主要因素:

公差和精度:对于电阻器,在精密模拟设计中通常需要 1% 或更高的容差。例如,在分压器电路中,电阻值不匹配会导致几毫伏的输出误差。

温度系数:电阻器和电容器等元件应具有低温度系数(例如,25 ppm/°C 或更低),以最大限度地减少由于温度波动引起的值变化。

噪声特性:在低噪声应用中,选择固有噪声最小的元件。例如,金属膜电阻器通常比碳成分电阻器产生的噪声小。

额定功率和电压处理:确保组件能够处理预期的功率耗散和电压水平。额定功率为 0.25W 的电阻器在耗散 0.5W 的电路中将失效。

通过优先考虑这些因素,您可以构建提供一致、可靠性能的模拟电路。例如,在传感器接口电路中,使用容差为 0.05% 且温度系数为 10 ppm/°C 的电阻器可以在很宽的温度范围内将输出误差降低到 1 mV 以下。

精密电阻网络:提高模拟设计的精度

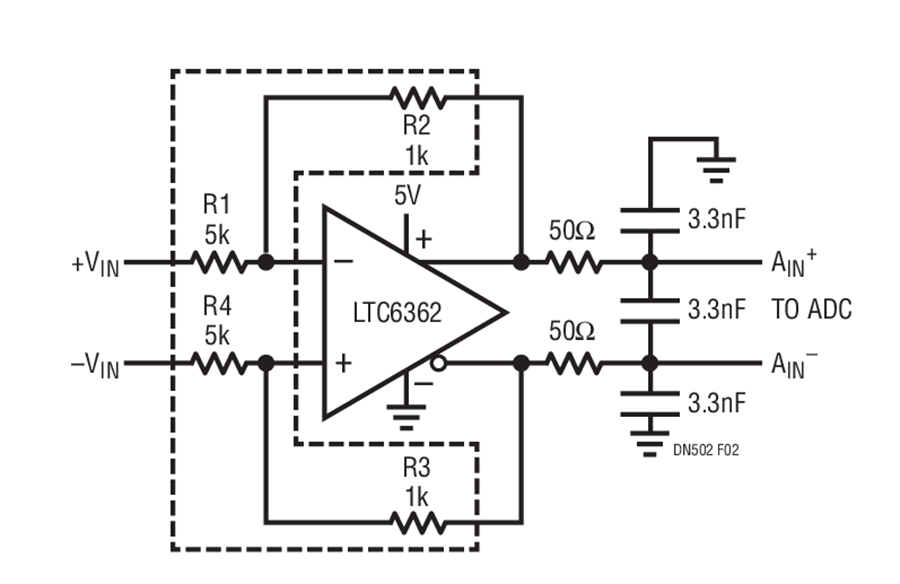

精密电阻网络是模拟电路设计人员的强大工具。这些网络由集成在单个封装中的多个电阻器组成,彼此的匹配度通常在 0.01% 以内。它们非常适合差分放大器等应用,在这些应用中,电阻匹配直接影响共模抑制比 (CMRR)。

精密电阻网络的优势包括:

改进的匹配:与可能相差 1% 或更大的单个电阻器不同,精密网络可确保几乎相同的值,从而减少运算放大器增益级等电路中的误差。

减少漂移:这些网络设计为所有电阻器具有相似的温度系数,从而最大限度地减少差分漂移。例如,具有 5 ppm/°C 跟踪频率的网络可确保电阻器随温度均匀变化。

紧凑的设计:使用单个网络而不是多个分立电阻器可以节省电路板空间,这是紧凑设计中的一个关键因素。

在实际示例中,考虑目标增益为 10 的差动放大器电路。使用具有 0.02% 匹配精度的精密电阻器网络,增益误差可以保持在 0.2% 以下,而标准 1% 分立电阻器的潜在误差为 2%。

采用分立元件的低噪声放大器设计:实现干净的信号

低噪声放大器 (LNA) 在射频 (RF) 系统和传感器接口等信号完整性至关重要的应用中至关重要。设计带有分立元件的 LNA 可以实现定制性能,尤其是当集成解决方案在噪声或输入阻抗方面不足时。

采用分立元件的低噪声放大器设计的关键策略包括:

选择低噪声晶体管:在高阻抗应用中,与双极结型晶体管 (BJT) 相比,场效应晶体管 (FET) 通常提供更低的噪声系数(例如 1 nV/√Hz)。

较大限度地降低电阻器噪声:在关键路径中使用低阻值电阻器以降低热噪声。例如,在输入级,100 欧姆电阻器产生的噪声比 10 千欧姆电阻器少。

优化偏置:适当的偏置可以减少 1/f 噪声(闪烁噪声),这种噪声在低频时很突出。设计良好的偏置网络可以在 1 kHz 时将噪声保持在 2 nV/√Hz 以下。

分立元件匹配技术:确保一致性

元件不匹配是模拟电路中的常见误差源。即使电阻值或晶体管特性的微小变化也可能导致严重的性能问题。分立元件匹配技术通过确保关键元件之间的一致性来帮助缓解这些问题。

有效的匹配技术包括:

手动测量和选择:使用高精度万用表或 LCR 表测量组件,并按值对它们进行分组。例如,将电阻分选到目标 10 kΩ 值的 0.1% 以内可以提高电路精度。

使用匹配的对:购买预匹配的晶体管对或电阻器组,它们经过测试具有几乎相同的特性。这在差分放大器中特别有用,因为失配会使 CMRR 降低 20 dB 或更多。

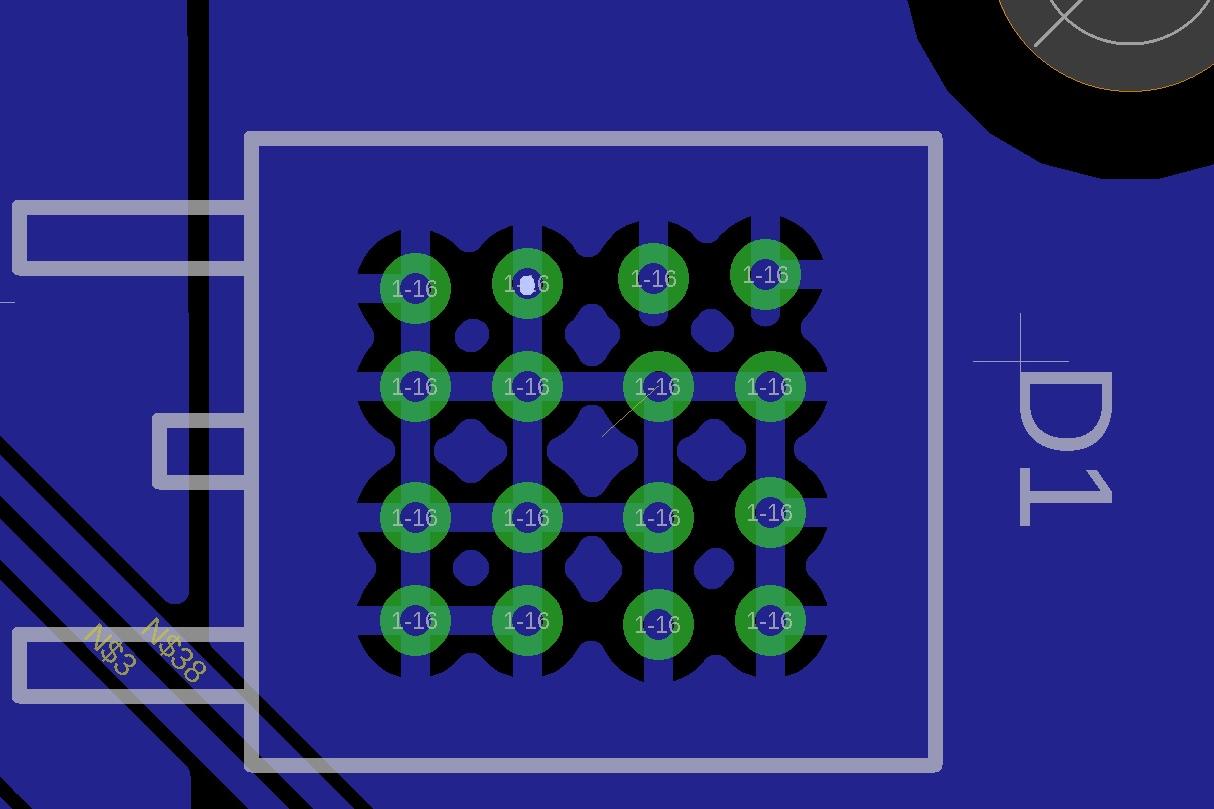

温度补偿:将匹配的元件放在 PCB 上非常靠近的位置,以确保它们经历相似的热条件,从而减少差分漂移。

在实际场景中,考虑使用分立晶体管构建的电流镜电路。基极-发射极电压 (Vbe) 的不匹配仅 2 mV 就会导致电流输出出现 10% 的误差。通过使用 Vbe 差低于 0.5 mV 的匹配晶体管对,误差可以降低到 1% 以下。

较大限度地减小模拟电路中的漂移:随时间和温度变化的稳定性

漂移 — 由于温度、老化或其他因素而导致的电路行为发生不必要的变化 — 可能会影响模拟设计的精度。最大限度地减少模拟电路中的漂移需要仔细选择元件和设计实践。

以下是减少漂移的行之有效的方法:

使用低漂移元件:选择具有低温度系数的电阻器和电容器。额定值为 10 ppm/°C 的电阻器在 100°C 范围内仅变化 0.1%,而 100 ppm/°C 电阻器的变化为 1%。

热隔离:将敏感元件屏蔽在 PCB 上的热源中,或使用热通孔均匀散热,防止局部温度梯度。

反馈补偿:合并反馈循环以校正漂移。例如,在运算放大器电路中,尽管元件不同,负反馈也可以稳定输出电压。

在温度传感器电路中,如果使用低质量元件,漂移会导致每摄氏度 5 mV 的输出误差。通过选择系数为 5 ppm/°C 的精密电阻器并实施反馈,误差可降至 0.5 mV/°C 以下,从而确保可靠的测量。

在设计中实现分立元件的实用技巧

现在我们已经介绍了在模拟电路设计中使用分立元件的核心方面,以下是一些简化工作流程的实用技巧:

从模拟开始:在构建电路之前,使用仿真软件测试元件选择。这有助于在设计过程的早期识别噪声或漂移等潜在问题。

原型和测试:使用您选择的组件构建原型,并测量实际条件下的性能。例如,在 10 Hz 至 100 kHz 的频率范围内测试低噪声放大器,以验证噪声水平。

文件规格:详细记录元件规格,例如容差、噪声系数和温度系数,以确保未来设计的一致性。

利用分立元件提升模拟设计

分立元件是模拟电路设计中精度的基石。通过掌握模拟电路的分立元件选择、利用精密电阻器网络、使用分立元件优化低噪声放大器设计、应用分立元件匹配技术以及最大限度地减少模拟电路中的漂移,您可以在项目中实现无与伦比的精度和可靠性。

无论您是在设计高保真音频系统还是敏感的医疗设备,合适的分立元件都可以将性能提升到新的水平。花时间明智地选择组件,仔细匹配它们,并在设计时考虑到稳定性。通过这些策略,您的模拟电路将提供您的应用所需的精度和一致性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号