掌握PCB层压:材料、工艺和最佳实践综合指南

如果您是一名电气工程师,希望完善对 PCB 层压工艺的理解,那么您来对地方了。PCB 层压是制造印刷电路板的关键步骤,尤其是对于多层设计。它涉及将材料层粘合在一起,以形成坚固、实用的板材。在本指南中,我们将介绍您需要了解的有关 PCB 层压材料、分步过程、PCB 层压最佳实践、常见缺陷和故障排除提示的所有信息。无论您是在处理简单的原型还是复杂的多层 PCB 层压项目,此博客都将帮助您获得可靠的结果。

什么是 PCB 层压,为什么它很重要?

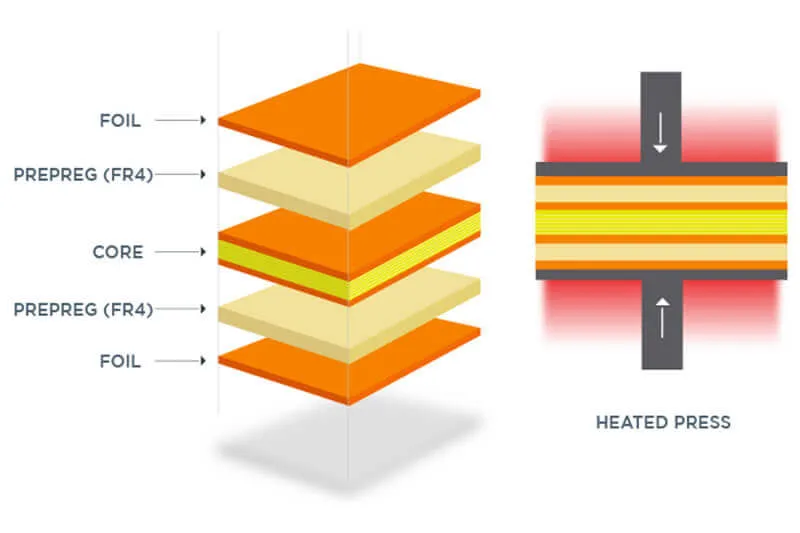

PCB 层压是利用热量和压力堆叠和粘合多层材料(例如铜箔、预浸料(预浸树脂片)和芯材层压板的过程。这创建了一个单一的、统一的结构,构成了印刷电路板的基础。对于电气工程师来说,了解这个过程至关重要,因为它直接影响电路板的电气性能、机械强度和长期可靠性。

在多层 PCB 层压中,风险更高。层压过程中的失误可能会导致分层、信号完整性差,甚至整个电路板故障等问题。由于现代电子产品需要更高的速度(高速信号通常超过 10 Gbps)和更严格的阻抗控制(通常目标是 ±10% 的容差),因此正确进行层压是不容谈判的。

了解 PCB 层压材料

层压 PCB 的质量始于正确的 PCB 层压材料。每种材料在电路板的性能中都起着特定的作用。以下是关键组件的细分:

铜箔:该导电层形成电路走线。标准厚度范围为每平方英尺 0.5 盎司(17.5 微米)至 2 盎司(70 微米)。铜的表面通常经过处理(例如,用棕色或黑色氧化物)以提高层压过程中的附着力。

预浸料:这些是预浸有树脂的玻璃纤维板。预浸料充当将各层粘合在一起的“胶水”。常见的树脂系统包括环氧树脂,介电常数 (Dk) 在 1 MHz 时通常在 3.5 至 4.5 之间,影响信号速度和阻抗。

芯层压板:这是刚性基材,通常由玻璃纤维和环氧树脂编织而成。芯材厚度可以从 0.1 毫米到 1.6 毫米不等,具体取决于设计要求。

特种材料:对于高频或高温应用,可以使用 PTFE(聚四氟乙烯)或聚酰亚胺等材料。它们具有更低的 Dk 值(PTFE 约为 2.2)和更好的热稳定性(高达 260°C)。

选择正确的材料取决于您的项目需求。例如,如果您正在为 5G 应用设计电路板,则可以优先考虑耗散因数 (Df) 低于 0.002 的低损耗材料,以最大限度地减少 10 GHz 以上频率下的信号损失。

PCB 层压工艺:一步一步

PCB层压工艺是一项精确的作,需要仔细控制温度、压力和时间。以下是它对典型多层板的工作原理:

层的准备:内层蚀刻有电路图案,并经过氧化工艺处理,使铜表面粗糙化,以获得更好的附着力。此步骤可防止以后分层。

堆垛:预浸料、芯材和铜箔层被仔细对齐和堆叠。套准孔或引脚可确保精确对准,这对于在多层设计中保持通孔连接至关重要。

分层:堆栈被放置在层压机中。施加热量(通常为 170-200°C)和压力(约 200-400 psi)60-120 分钟。这会固化预浸料中的树脂,将各层粘合成实心板。

冷却:电路板在压力下缓慢冷却,以防止热应力引起的翘曲。快速冷却会引起内应力,导致缺陷。

检查:层压后,检查电路板的厚度(目标为设计规格的 ±10%)、平整度以及空隙或分层等缺陷的初始迹象。

对于工程师来说,了解这些参数是解决问题的关键。例如,如果层压温度过低(低于 160°C),树脂可能无法完全固化,从而导致粘合力弱,并在热应力下可能分层。

面向工程师的 PCB 层压最佳实践

遵循 PCB 层压最佳实践可以区分可靠的电路板和代价高昂的故障。以下是为电气工程师量身定制的可行提示:

材料选择:将材料属性与您的设计需求相匹配。对于高速设计,选择低 Dk 预浸料(例如 3.0-3.5)以保持信号完整性。检查数据表中的热膨胀系数 (CTE),以避免层间不匹配,这会导致在 150°C 以上的温度下翘曲。

图层对齐:在堆叠过程中使用光学对准系统或 X 射线检查,以确保对准精度在 0.05 毫米以内。未对准会导致过孔故障,尤其是在具有 0.1 mm 微孔的电路板中。

温度和压力控制:密切监控层压参数。仅 5°C 的温度变化就会影响树脂流动,从而导致空洞。使用经过校准的设备来保持一致性。

预浸料储存:将预浸料存放在阴凉干燥的环境(低于 23°C 和 50% 湿度)中,以防止吸湿,从而在层压过程中产生水泡。

层压后测试:进行微观切片分析以检查内部缺陷。测量层间粘合强度(通常以 >1.0 N/mm)为目标),以确保热循环(例如,汽车应用的 -40°C 至 85°C)下的可靠性。

通过专注于这些实践,您可以降低故障风险,并确保您的电路板符合 IPC-6012 等性能标准,以实现认证和性能。

常见的 PCB 层压缺陷及其原因

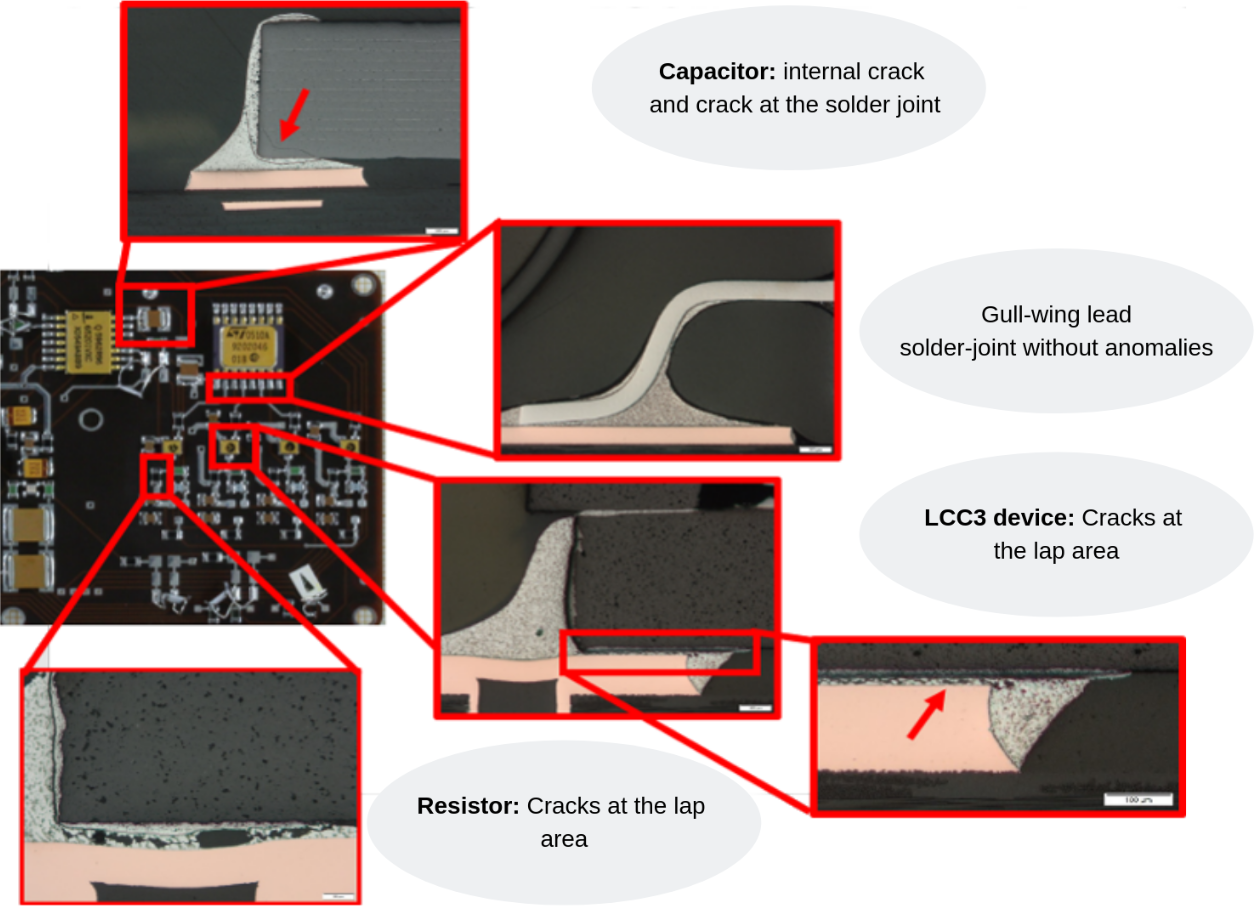

即使做好了最好的准备,也可能会出现 PCB 层压缺陷。及早发现这些问题可以节省时间和资源。以下是最常见的问题及其根本原因:

分层:这是层的分离,通常是由铜表面处理不良(例如,氧化物粗糙化不足)或预浸料中的水分引起的。分层会导致开路或机械强度降低。

空隙:由于压力不足或树脂流动不均匀,气泡滞留在层之间。空隙会破坏信号路径,尤其是在工作频率高于 5 GHz 的高频板中。

树脂饥饿:预浸料中的树脂不足无法填充间隙,导致粘合力薄弱。如果层压温度过高(高于 210°C),通常会发生这种情况,导致过早固化。

翘 曲:不均匀的热膨胀或冷却应力会导致电路板弯曲。材料之间的 CTE 不匹配(例如,芯材为 15 ppm/°C,预浸料为 50 ppm/°C)是常见的罪魁祸首。

树脂涂抹:层压过程中,多余的树脂流入通孔,堵塞连接。如果压力过高(高于 500 psi)或在层压前未正确清洁通孔,则可能会发生这种情况。

这些缺陷会影响电路板的性能,尤其是在航空航天或医疗设备等关键应用中,故障率必须低于 0.01%。

PCB 层压故障排除:实用解决方案

当出现缺陷时,有效的 PCB 层压故障排除至关重要。以下是诊断和修复常见问题的实用步骤:

分层问题:检查铜表面处理。如果氧化物处理不均匀,则用一致的黑色或棕色氧化层(目标厚度为 1-2 μm)重新处理内层。此外,验证预浸料的储存条件——水分含量应低于 0.5%。

层中的空隙:将层压压力提高 10-20 psi,并将加热时间延长 10-15 分钟,以改善树脂流动性。使用真空层压机去除滞留的空气,将空隙率降低多达 30%。

树脂不足:为复杂设计选择树脂含量较高(例如 50-60%)的预浸料。将层压温度降低 5-10°C,以防止过早固化并确保完全填缝。

翘曲问题:通过确保对称的层分布来平衡叠层设计。如果翘曲持续存在,请将冷却速率调整到每分钟 2°C 以下,以最大限度地减少热应力。

通孔中的树脂拖尾:将层压压力降低到 350 psi 以下,并确保在堆叠前通孔无碎屑。层压后钻孔也可以清除轻微的污迹,但如果不精确进行,可能会损坏墙壁。

对于工程师来说,记录每个故障排除步骤至关重要。记录工艺参数和缺陷率以识别模式。例如,如果层压温度高于 200°C 的电路板反复发生分层,则可能需要调整设备校准或材料规格。

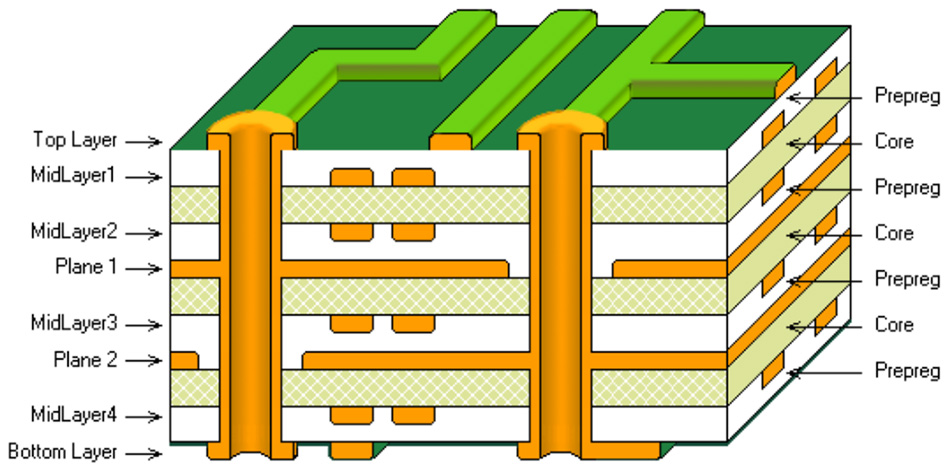

多层PCB层压的特殊注意事项

由于层数增加(通常为 4 到 16 层或更多)和更严格的设计限制,多层 PCB 层压引入了额外的复杂性。以下是需要考虑的关键点:

信号完整性:对于多层板,保持阻抗控制(例如,单端走线为 50 欧姆)至关重要。使用一致的介电厚度(±0.05 mm 以内)以避免在速度超过 1 Gbps 时出现信号反射。

热管理:更多的层意味着更高的发热量。选择具有低 CTE(低于 20 ppm/°C)的材料,以防止汽车电子等应用在热循环过程中开裂。

通过可靠性:确保精确的钻头配准(0.025 毫米以内),以避免过孔未对准,从而导致开路。多层设计中的盲孔和埋孔特别容易受到层压应力的影响。

多层板通常为从 5G 基础设施到 AI 硬件的尖端技术提供动力。单个层压错误可能会使项目延迟数周,因此请在Altium或Cadence等仿真工具上投入时间,以便在制造前预测叠层行为。

提升您的 PCB 层压技能

掌握 PCB 层压工艺对于电气工程师来说是一个游戏规则改变者。通过了解 PCB 层压材料、遵循 PCB 层压最佳实践以及了解如何通过有效的 PCB 层压故障排除来解决 PCB 层压缺陷,您可以确保您的电路板符合最高的性能和可靠性标准。无论您专注于多层 PCB 层压还是更简单的设计,层压过程中对细节的关注都可以减少故障并加快上市时间。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号