掌握显微切片—PCB质量控制综合指南

如果您希望确保印刷电路板 (PCB) 制造的最高质量,掌握显微切片至关重要。此过程通常称为横截面,是 PCB 质量控制的关键步骤,有助于检测隐藏缺陷并验证结构完整性。

为什么显微切片在 PCB 质量控制中很重要

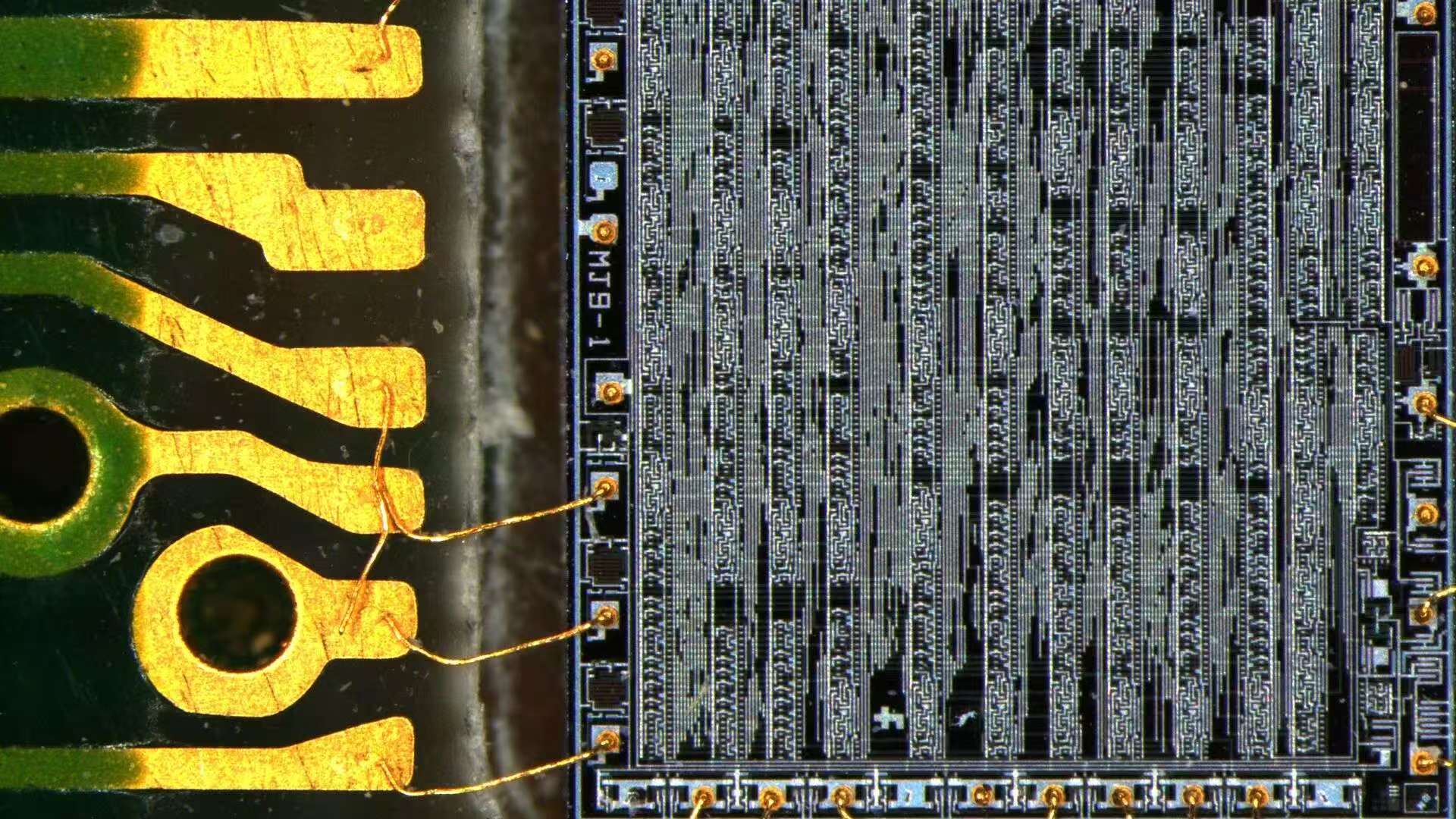

在电子领域,即使是 PCB 中最小的缺陷也可能导致灾难性故障,从短路到设备完全故障。显微切片是一种破坏性测试方法,涉及切割 PCB 的一小部分以在显微镜下检查其内部结构。该技术揭示了肉眼甚至 X 射线检测等先进无损检测方法看不见的问题。

通过使用显微切片,制造商可以识别分层、焊点空隙、镀铜不均匀或层未对准等问题。例如,电镀通孔 (PTH) 中的空隙可能会削弱电气连接性,使电阻超过可接受的水平(例如,对于高可靠性应用,电阻超过 10 毫欧姆)。及早发现此类问题可确保有缺陷的电路板不会进入最终产品,从而节省时间、成本和声誉。

什么是 PCB 制造中的显微切片?

显微切片是一个详细的过程,其中在高放大倍率下切割、安装、抛光和检查 PCB 的小样品。这种方法可以清楚地看到电路板的内部特征,包括铜迹线、介电层、过孔和焊点。它通常以 IPC-6012 等行业标准为指导,该标准规定了刚性印制板缺陷的可接受限值。

显微切片的主要目标是验证制造过程并确保 PCB 符合设计规范。例如,它可以确认过孔中的铜厚度是否满足 IPC 标准规定的 3 类高可靠性板所需的最小 25 微米。如果厚度低于此阈值,电路板可能会在热应力或机械应力下失效。

显微切片在 PCB 缺陷检测中的主要优点

显微切片具有多种优势,使其成为 PCB 制造质量控制不可或缺的一部分。以下是一些主要好处:

揭示隐藏的缺陷:通过表面检查无法检测到的内部裂纹、空隙或分层等问题很容易识别。

验证制造过程:它确保正确执行钻孔、电镀和层压等工艺,保持批次之间的一致性。

提高可靠性:通过及早发现缺陷,显微切片有助于防止航空航天或医疗设备等关键应用中的故障。

支持故障分析:当 PCB 在现场出现故障时,显微切片可以查明根本原因,无论是焊接不良还是材料缺陷。

微切片 PCB 质量控制步骤

正确进行显微切片需要精确度并遵守结构化过程。以下是确保准确结果和有效质量控制的基本步骤:

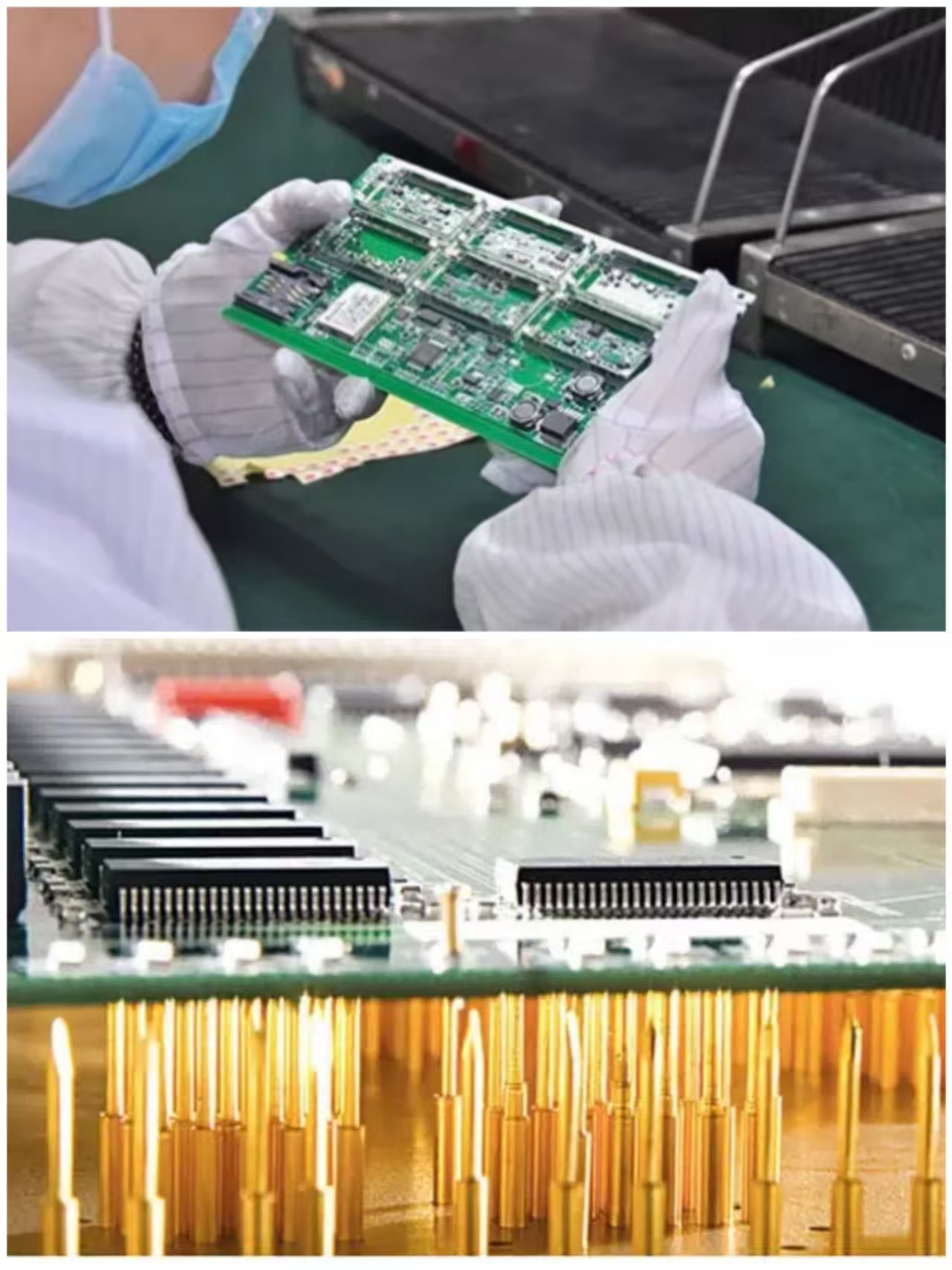

1. 样品选择和制备

第一步是从批次PCB中选择一个具有代表性的样品。这可以是从生产运行的开始、中间或结束开始的电路板,以确保全面覆盖。选择后,使用精密锯将样品切成更小的碎片,以避免损坏内部结构。切割应在感兴趣的位置进行,例如靠近过孔或焊点,以检查特定特征。

2. 安装样品

切割后,将样品安装在树脂或环氧树脂材料中,以便在抛光过程中牢固地固定。此步骤可防止 PCB 的精致层移动或破裂。安装材料固化,通常为 24-48 小时,以形成易于处理的实心块。

3. 研磨和抛光

然后将安装的样品进行研磨和抛光,以形成光滑、平坦的表面,用于显微镜检查。该过程从粗磨料(例如 120 目砂纸)开始去除多余的材料,然后逐渐发展到更细的磨料(高达 1200 目或更高)以获得镜面般的表面。正确的抛光对于避免可能掩盖缺陷的划痕至关重要。

4. 蚀刻(可选)

在某些情况下,抛光表面会用化学溶液进行蚀刻,以增强某些特征的可见性,例如铜晶界或焊料界面。例如,弱酸蚀刻可以突出通孔中的不均匀电镀,从而更容易在显微镜下测量厚度。

5. 显微镜检查

制备的样品在高倍显微镜下进行检查,通常放大倍率范围为 50 倍至 1000 倍,具体取决于所检查的特征。进行测量以验证尺寸,例如铜层的厚度(例如,确保内层至少为 1 密耳或 25.4 微米)。空隙、裂纹或分层等缺陷会用图像记录以供报告。

6. 报告和分析

最后,将调查结果汇编成一份详细的报告,其中包括任何缺陷的测量、观察和照片证据。此报告用于确定批次是否符合质量标准,或者在制造过程中是否需要采取纠正措施。

通过显微切片检测到的常见缺陷

显微切片对于识别可能影响 PCB 性能的内部缺陷特别有效。以下是它发现的一些最常见的问题:

电镀通孔 (PTH) 中的空隙:空隙会增加电阻,通常超过可接受的限制(例如 5-10 毫欧姆),从而导致信号完整性问题。

分层:层之间的分离会削弱电路板的结构,尤其是在热应力下,导致高温环境下的故障。

镀铜不均匀:过孔或走线中的电镀不足或过多会导致导电性差或短路。

焊点裂纹:微裂纹会随着时间的推移而增长,特别是在频繁热循环的应用中,导致开路。

未对齐的图层:层压过程中配准不当会导致信号路径偏离,从而影响高速性能(例如,阻抗失配超过目标值的 ±10%)。

更广泛的 PCB 质量检测方法

虽然显微切片是缺陷检测的强大工具,但它只是综合 PCB 质量控制策略的一部分。将其与其他检测方法相结合,可确保更高水平的可靠性。以下是一些需要考虑的补充 PCB 质量检测方法:

1. 目视检查

目视检测是第一道防线,通常手动或使用自动光学检测 (AOI) 系统进行。它检查表面缺陷,如划痕、印刷错误或组件缺失。虽然它无法检测到内部问题,但这是及早发现明显问题的快速方法。

2. X射线检查

X 射线检测是一种无损方法,可以揭示隐藏的缺陷,例如焊点中的空隙或多层板中未对准的组件。它对于在不切割电路板的情况下检查球栅阵列 (BGA) 连接特别有用。

3. 电气测试

电气测试,例如在线测试 (ICT) 和飞针测试,通过检查短路、开路和正确的阻抗值(例如,确保高速信号的阻抗为 50 欧姆)来验证 PCB 的功能。这些测试对于确认电路板是否按设计运行至关重要。

4. 热成像

热成像检测有源 PCB 上的热点,这可能表明高电阻区域或焊点不良。例如,特定区域的温度升高超过 20°C 可能表明存在缺陷,需要通过显微切片进一步研究。

有效显微切片的最佳实践

为了充分利用显微切片,请遵循以下最佳实践以确保准确性和可靠性:

使用适当的设备:投资高质量的切割、抛光和显微镜工具,以避免在准备过程中引入伪影或损坏。

遵守标准:遵循行业指南,例如 IPC-A-600 的可接受性标准和 IPC-TM-650 的测试方法,以保持一致性。

培训人员:确保员工在样品制备和缺陷识别方面接受过良好的培训,以尽量减少错误。

记录一切:保留每次显微切片分析的详细记录,包括图像和测量结果,以供追溯和将来参考。

与其他测试相结合:将显微切片与无损方法一起使用,可以在不牺牲太多电路板的情况下全面了解 PCB 质量。

显微切片的挑战以及如何克服它们

虽然显微切片非常有效,但它确实带来了挑战。一个主要缺点是它是破坏性测试,这意味着测试的样品不能在之后使用。为了解决这个问题,请只选择一小部分电路板进行测试,重点关注关键或高风险领域。

另一个挑战是所涉及的时间和成本。制备和分析单个样品可能需要几个小时,而且设备可能很昂贵。为了缓解这种情况,请优先考虑高可靠性应用或工艺验证期间的显微切片,而不是常规生产检查。

最后,解释结果需要专业知识。错误识别缺陷或忽视细微问题可能会导致错误的结论。定期培训和校准设备有助于保持准确性。

通过显微切片提高 PCB 质量

显微切片是有效 PCB 质量控制的基石,可提供对电路板内部结构的无与伦比的洞察力。通过遵循本指南中概述的详细微切片 PCB 质量控制步骤,您可以确保及早发现缺陷、验证流程并保持可靠性。当与其他 PCB 质量检测方法结合使用时,显微切片变得更加强大,为生产高质量电路板提供了强大的框架。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号