热管理突破:使用嵌入式组件实现高效PCB冷却

在快速发展的电子世界中,管理印刷电路板 (PCB) 中的热量是一项严峻的挑战。随着设备变得越来越小、功能越来越强大,PCB 中的散热会影响性能和可靠性。那么,工程师如何才能有效地解决这个问题呢?一种创新的解决方案在于使用嵌入式组件进行热管理。这种方法与先进的 PCB 冷却技术相结合,在保持最佳温度和延长电子系统的使用寿命方面取得了突破。

为什么热管理在 PCB 设计中很重要

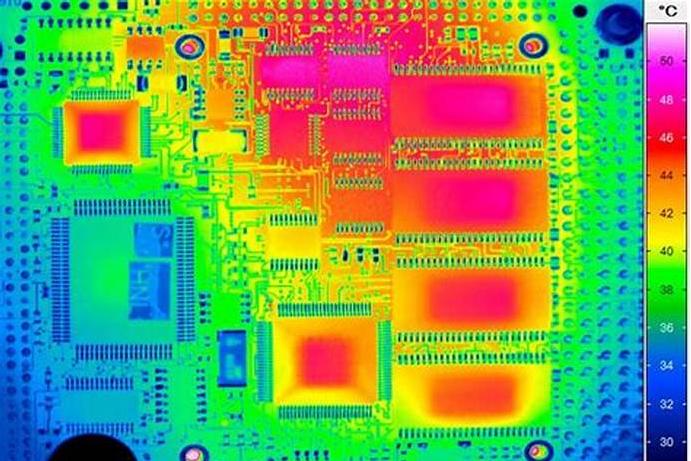

热量是电子元件运行中不可避免的副产品。如果管理不当,过多的热量会导致性能下降、组件故障,甚至系统完全故障。随着小型化的趋势,组件封装得更近,几乎没有热量逸出的空间。这使得高效的热管理比以往任何时候都更加重要。

PCB 中的有效散热可确保组件在安全温度范围内运行,对于大多数商业级电子产品,通常在 0°C 至 85°C 之间。如果没有适当的冷却,温度可能会超过这些限制,从而产生热应力,从而降低焊点或损坏敏感部件。通过集成嵌入式组件等先进的冷却方法,设计人员可以正面应对这些挑战。

什么是热管理中的嵌入式组件?

嵌入式元件是指直接集成到 PCB 层中而不是安装在表面上的电子部件。该技术通常用于节省空间的目的,但它也为热管理提供了显着的好处。通过在 PCB 基板内放置电阻器、电容器甚至小型散热器等组件,热量可以更均匀地分布在电路板上。

嵌入式组件的热管理通过降低发热元件与周围材料之间的热阻来发挥作用。例如,将功率电阻器嵌入导电平面附近的 PCB 层内,可以让热量扩散而不是集中在一个地方。根据对高密度电路板的行业研究,与表面贴装设计相比,这种方法可以将峰值温度降低多达 20-30%。

这种方法在汽车电子或大功率 LED 系统等热负荷很大的应用中特别有用。通过战略性地定位嵌入式组件,工程师可以创建热平衡更平衡的设计,防止过热。

增强散热的关键 PCB 冷却技术

除了嵌入式组件之外,还可以采用多种 PCB 冷却技术来改善散热。将这些方法与嵌入式设计相结合可以产生更好的结果。让我们探讨一些最有效的策略。

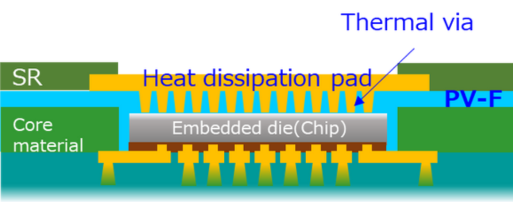

1. 热通孔在嵌入式元件中的应用

热通孔是用导电材料(通常是铜)填充或电镀的小孔,用于将热量从 PCB 的一层传递到另一层。当与嵌入式元件一起使用时,嵌入式元件的热通孔充当管道,将热量从关键区域转移到散热器或外层进行散热。

例如,在嵌入式电源元件下方放置一系列热通孔可以通过将热量引导到接地层来降低其工作温度。研究表明,在高功率应用中,设计良好的过孔阵列可以将结温降低 10-15°C。关键是优化过孔尺寸和间距——常见的过孔直径范围为 0.3 毫米至 0.5 毫米,1.0 毫米的间距通常在热性能和结构完整性之间提供良好的平衡。

2. 用于散热的铜平面和走线

铜是一种优良的热导体,导热系数约为 400 W/m·K。通过在 PCB 设计中加入大型铜平面或厚走线,热量可以传播到更广泛的区域,从而减少局部热点。该技术适用于嵌入式组件,因为靠近铜层可以增强传热。

在实践中,设计人员经常使用内部铜层作为专用的散热平面。例如,2 盎司/英尺 2 的铜层可以处理电力电子设备中的巨大热负载,比标准的 1 盎司/英尺 2 层更有效地散热。这种方法具有成本效益,可以轻松集成到大多数 PCB 布局中。

3. 先进材料具有更好的导热性

PCB基板材料的选择在热管理中起着巨大的作用。标准FR-4材料的导热系数约为0.3 W/m·K,对于高热应用来说是不够的。改用金属芯 PCB (MCPCB) 或陶瓷基基板等先进材料可以显着改善 PCB 的散热。

金属芯板通常由铝底座制成,导热系数高达 1-2 W/m·K,使其成为具有嵌入式组件的设计的理想选择。这些材料不仅导热性更好,而且还提供结构支撑,确保工业或航空航天系统等恶劣环境中的可靠性。

PCB 热分析在设计优化中的作用

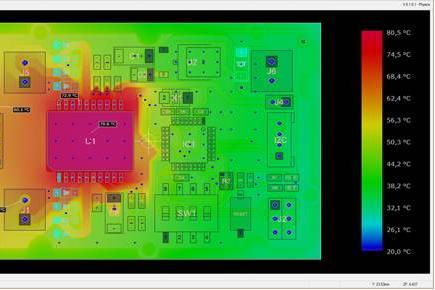

热管理设计只是成功的一半——通过PCB热分析验证您的方法同样重要。热分析涉及模拟 PCB 内的热流和温度分布,以在制造前识别潜在问题。

使用软件工具,工程师可以模拟热量在各种作条件下如何通过嵌入式组件、热通孔和铜平面移动。例如,仿真可能会显示特定的嵌入式组件在峰值负载期间达到 90°C,超过其 85°C 的安全限值。 有了这些数据,设计人员可以通过放置进行调整或添加散热器,将温度降低到可接受的水平。

热分析还有助于优化材料选择和布局。通过使用不同的基板材料或铜厚度运行仿真,您可以为您的设计确定最具成本效益的组合。此过程可以避免原型设计后进行昂贵的重新设计,从而节省大量时间和资源。

嵌入式组件在热管理方面的优势

将嵌入式组件集成到 PCB 设计中除了散热之外还有多种优势。让我们分解一些主要好处:

空间效率:嵌入组件可以为其他部件释放表面积或减小整体电路板尺寸,这对于可穿戴设备或物联网模块等紧凑型设备至关重要。

提高可靠性:通过最大限度地减少热应力,嵌入式设计降低了焊点故障或组件退化的风险,从而延长了产品的使用寿命。

更好的信号完整性:将元件嵌入更靠近其连接点的位置可以减少寄生电感和电容,从而提高高速信号性能。与表面贴装设置相比,电感的典型降低范围可能在 10-20 nH 范围内。

增强的热量分布:如前所述,嵌入可以让热量更均匀地传播,防止局部过热,从而损坏附近的组件。

使用嵌入式组件的挑战和注意事项

虽然好处是显而易见的,但嵌入式组件的热管理也面临着一系列挑战。了解这些障碍可以帮助您在设计阶段做出明智的决策。

首先,制造复杂性随着嵌入式设计的增加而增加。嵌入组件需要精确的层对齐和专门的制造工艺,这可能会提高生产成本。此外,一旦嵌入,组件就很难进行维修或更换,因此在最终确定设计之前必须进行彻底的测试和模拟。

另一个考虑因素是嵌入式组件与周围 PCB 材料之间的热膨胀不匹配。不同的热膨胀系数 (CTE) 会导致温度波动期间的机械应力。例如,CTE 为 6-8 ppm/°C 的陶瓷电容器可能无法与 4-14 ppm/°C 的 FR-18 基板很好地对齐,随着时间的推移可能会导致裂纹。选择具有兼容 CTE 值的材料或添加应力消除特征可以降低这种风险。

在 PCB 冷却中实现嵌入式组件的实用技巧

为了帮助您开始使用用于热管理的嵌入式组件,以下是一些可应用于下一个项目的可行技巧:

尽早计划:将热管理纳入初始设计阶段。识别发热组件并决定嵌入它们是否会提供最佳的冷却解决方案。

优化过孔阵列:在嵌入式组件周围战略性地使用热通孔,以创建高效的热路径。目标是平衡热性能和电路板强度的过孔密度。

利用模拟工具:投资 PCB 热分析软件来预测温度曲线并完善您的设计。许多工具提供用户友好的界面,可以在几分钟内对热流进行建模。

选择合适的材料:根据导热性和成本评估基板选项。对于高热设计,请考虑使用金属芯或高 Tg 材料来增强 PCB 的散热。

彻底测试:构建原型并进行实际热测试以验证仿真结果。使用红外热像仪或热电偶测量临界点的温度。

PCB热管理的未来趋势

随着技术的不断进步,管理 PCB 热量的方法也在不断进步。一种新兴趋势是使用主动冷却解决方案,例如集成到 PCB 设计中的微型风扇或液体冷却通道。虽然这些在大多数应用中仍处于实验阶段,但它们在超高功率系统中具有前景。

另一个创新领域是开发具有卓越热性能的新材料。例如,石墨烯基衬底在某些配置中具有超过 1000 W/m·K 的导热系数,远远超过传统材料。尽管成本仍然是一个障碍,但正在进行的研究可能很快就会使这些选项可用于主流使用。

嵌入式组件也在不断发展,制造商正在探索将微控制器或电源模块等更复杂的部件直接集成到 PCB 层中的方法。这可以通过减少表面热源来进一步增强热管理,同时提高整体设计效率。

使用嵌入式组件彻底改变 PCB 设计

热管理是可靠 PCB 设计的基石,特别是当电子设备突破功率和紧凑性的界限时。通过利用嵌入式组件的热管理,工程师可以在 PCB 中实现高效散热,确保最佳性能和使用寿命。嵌入式元件的热通孔、铜平面和先进材料等技术提供了对抗过热的强大工具,而 PCB 热分析则有助于验证和完善这些解决方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号