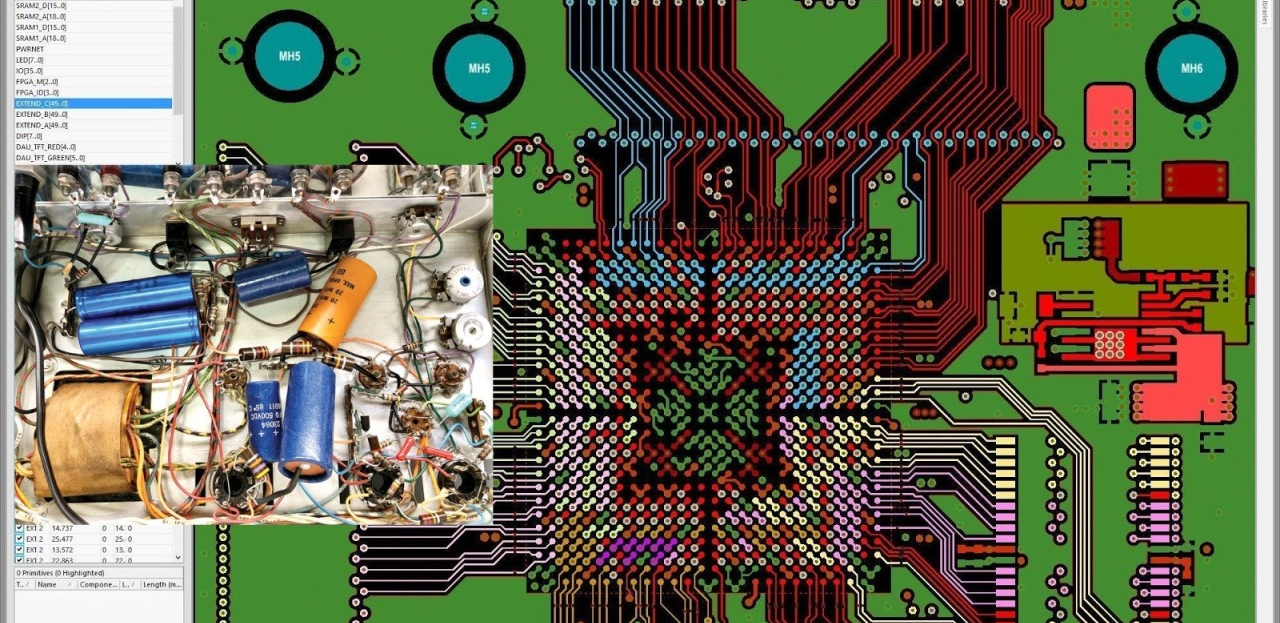

如何通过有效的元件放置来减小PCB尺寸

减小印刷电路板 (PCB) 的尺寸是许多工程师的关键目标,尤其是在为可穿戴设备、物联网和移动技术等行业设计紧凑型设备时。实现更小 PCB 的关键在于有效的元件放置,以及最佳元件方向、减少过孔、单层 PCB 设计和最大化空间等策略。在本指南中,我们将探索可行的技术来缩小 PCB 占用空间,同时保持性能和可靠性。让我们深入了解如何使您的设计更加紧凑和高效的细节。

为什么减小 PCB 尺寸很重要

在当今快节奏的科技世界中,更小的设备通常是更好设计的代名词。紧凑的 PCB 可以使产品更时尚,降低材料成本,并通过缩短走线长度来提高信号完整性。然而,在不牺牲功能的情况下缩小 PCB 需要仔细规划,尤其是在元件放置方面。放置不当可能会导致信号干扰、过热或制造挑战等问题。通过专注于智能布局策略,您可以实现更小的电路板,但仍能发挥最佳性能。

通过元件放置减小 PCB 尺寸的关键策略

元件放置是紧凑型 PCB 设计的基础。在电路板上放置零件的方式直接影响您使用的空间、走线的长度以及布局的整体效率。以下是行之有效的策略,可帮助您通过有效放置来最小化 PCB 尺寸。

1. 优先考虑最佳组件方向

节省空间的最简单但最有效的方法之一是专注于最佳组件方向。旋转元件以缩短走线长度的方式对齐其引脚或连接器可以显着减少所需的电路板面积。例如,在某些设计中,放置微控制器使其输入/输出引脚朝向附近的元件可以减少多达 20% 的布线空间。

此外,还要考虑组件的物理形状。电阻器或电容器等表面贴装器件 (SMD) 通常可以旋转 90 度,以适应更狭窄的空间,而不会影响性能。请注意数据表中的方向限制,特别是对于二极管或电解电容器等极化元件,以避免功能问题。

提示:使用具有自动放置功能的设计软件来试验不同的方向。寻找走线最短且元件紧密封装而不违反间隙规则的布局(标准设计的元件之间通常为 0.2 mm 至 0.3 mm)。

2. 将相关组件组合在一起

将功能协同工作的组件分组可以大大减少走线所需的电路板空间。例如,将去耦电容器放置在尽可能靠近 IC 电源引脚的位置(最好在 1 mm 至 2 mm 以内),以最大限度地减少噪声并节省布线空间。同样,将模拟和数字元件放在不同的区域以避免干扰,同时减少对电路板上长缠绕走线的需求。

这种方法不仅节省了空间,还提高了信号完整性。较短的走线意味着较小的电阻和较低的电磁干扰 (EMI) 机会。分组良好的布局可以将走线长度减少 15-30%,直接有助于减少 PCB 封装。

3. 尽可能利用 PCB 的两面

虽然单层 PCB 设计通常因其成本和简单性而受到青睐,但使用双面板的两面可以显着减小尺寸。将电阻器或 LED 等较小、不太重要的组件放置在底层,将顶层留给较大的 IC 或连接器。与具有相同组件的单层布局相比,这最大限度地提高了空间利用率,并且可以将电路板尺寸减少多达 40%。

但是,请注意制造限制。确保底层的组件不会干扰焊接过程或组装。此外,请记住热管理——避免将热敏部件放置在气流可能受限的底部。

减小 PCB 尺寸的先进技术

除了基本放置之外,还有一些高级策略可以在保持性能的同时进一步缩小 PCB。这些技术需要对设计规则和制造工艺有更深入的了解,但具有显着的节省空间的好处。

4. 专注于减少过孔以实现紧凑的设计

连接 PCB 不同层的过孔占用宝贵的空间,并且会使紧凑设计中的布线复杂化。减少过孔是节省空间的有效方法,尤其是在单层或双层板中。每个过孔通常需要 0.5 mm 至 0.8 mm 的焊盘直径,加上间隙空间,这在密集布局中会迅速增加。

为了尽量减少过孔,请尽可能优先考虑单层布线。在同一层上布线,以避免层之间不必要的过渡。如果不可避免地使用微孔(直径小于 0.15 毫米)(如果您的制造商支持它们),因为它们比标准通孔占用的空间更小。此外,规划您的元件放置以对齐需要在同一层上连接的引脚,从而减少层切换的需要。

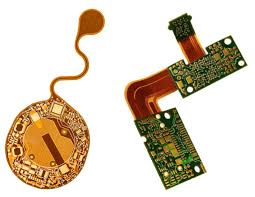

5. 探索超紧凑板的单层 PCB 设计

对于非常小或成本敏感的项目,单层 PCB 设计可以改变游戏规则。单层电路板仅使用一个导电层,这迫使您优化元件放置和布线,以将所有内容都安装在有限的空间内。虽然这种方法不适用于元件密度高的复杂电路,但它非常适合更简单的设计,如基本传感器模块或 LED 驱动器。

要成功使用单层布局,请将组件放置在类似网格的图案中,以简化走线布线。通过仔细规划连接顺序来避免交叉走线,并在绝对必要时使用跳线(短线)桥接走线。与基本电路的多层替代方案相比,执行良好的单层设计可以将电路板尺寸减小 30-50%。

谨慎:由于走线较长且缺乏接地层,单层设计可能会限制高速或噪声敏感应用的性能。在采用这种方法之前,请务必评估项目的需求。

6. 通过创意布局技术最大化空间

最大化 PCB 上的空间通常意味着跳出框框思考。嵌套布局,即将较小的元件塞在较大的元件下方(例如将电阻器放置在微控制器封装下),如果间隙规则允许,可以节省大量空间。在嵌套组件之前,请务必检查高度限制和散热需求。

另一种技术是使用不规则的板形状。不要坚持使用矩形 PCB,而是将电路板设计成与外壳或设备的形状相匹配。在某些情况下,这可以消除未使用的区域并将总体占地面积减少 10-20%。最后,如果您的设计允许,请考虑使用夹层连接器或 3D 组装垂直堆叠组件——这有效地将可用面积增加了一倍,而不会增加电路板的长度或宽度。

有效元件放置的工具和技巧

现代设计软件在实现紧凑的 PCB 布局方面发挥着巨大作用。大多数工具都提供自动放置和设计规则检查 (DRC) 等功能,以帮助您优化元件定位。首先定义电路板约束,例如最小间隙(例如,0.2 mm)和走线宽度(例如,低电流信号为 0.1 mm),以确保软件建议可行的布局。

自动放置后手动调整放置位置,以微调空间效率。首先关注高优先级组件,例如电源 IC 或连接器,并围绕它们构建布局。定期模拟信号完整性,以确保您的紧凑型设计不会引入串扰或阻抗过大等问题(高速信号的阻抗值应在 50 欧姆左右)。

提示:始终留出较小的缓冲空间(大约占电路板面积的 5-10%),以备将来修改或意外设计更改。这可以防止在组件或需求发生变化时进行完全重新设计。

减小 PCB 尺寸时要避免的常见错误

在努力获得更小的 PCB 时,很容易犯影响性能或可制造性的错误。避免这些常见陷阱:

过度拥挤的组件:将零件封装得太紧可能会导致焊接问题或热问题。除非制造商另有规定,否则组件之间至少保持 0.3 毫米的间隙。

忽略热管理:紧凑的设计通常难以散热。将发热元件放置在边缘附近,或使用热通孔(直径 0.3 毫米)将热量传递到其他层。

忽视信号完整性:缩短走线固然很好,但不要损害关键信号路径。高速信号可能需要受控阻抗(例如 50 欧姆)或特定的布线长度。

构建更小、更智能的 PCB

通过有效的元件放置来减小 PCB 尺寸既是一门艺术也是一门科学。通过专注于最佳组件方向、减少过孔、探索单层 PCB 设计和最大化空间,您可以在不牺牲性能的情况下创建满足现代电子产品需求的紧凑型电路板。从清晰的计划开始,使用设计工具试验布局,并始终优先考虑功能以及缩小尺寸。

实施这些策略可以帮助您显着节省空间——通常会根据设计的复杂性将电路板面积减少 20-50%。通过仔细规划和对细节的关注,您的下一个 PCB 项目可以更小、更高效,并为应对尖端技术的挑战做好准备。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号