PCB制造中的最小线宽:成本与性能分析

在 PCB 制造中,最小线宽在平衡成本和性能方面起着至关重要的作用。简而言之,较小的线宽可以实现更密集的设计和更好的信号完整性,但由于更严格的公差和先进的制造技术,它们通常会增加生产成本。另一方面,更宽的生产线生产成本较低,但可能会影响高速或紧凑电路的性能。在本详细指南中,我们将探讨最小线宽如何影响 PCB 制造成本、走线宽度注意事项和整体性能,帮助您为下一个项目做出明智的决策。

PCB 制造中的最小线宽是多少?

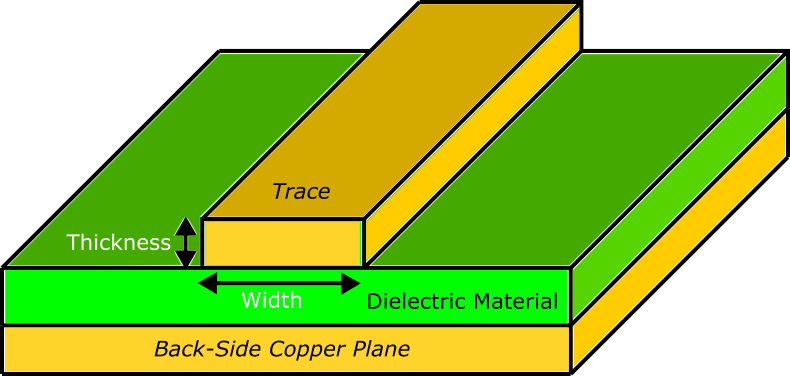

最小线宽是指 PCB 制造商可以在电路板上可靠地生产的导电走线的最小宽度。该测量值通常以密耳 (1 密耳 = 0.001 英寸) 或微米 (μm) 表示,是确定 PCB 设计密度和复杂性的关键因素。标准制造中常见的最小线宽范围为 6 密耳(0.152 毫米)至 3 密耳(0.076 毫米),但对于高密度互连 (HDI) 板,先进的工艺可以实现更小的走线,低至 2 密耳或更低。

为什么最小线宽很重要

PCB 上走线的线宽会影响几个关键因素:

信号完整性:较窄的走线可以减少寄生电容并提高高频性能,这对于 5G 或高速数字电路等应用至关重要。

载流能力:更宽的走线可以处理更高的电流而不会过热,使其成为电源电路的理想选择。

制造成本:较小的线宽需要精密设备和更严格的公差,从而推高了生产价格。

设计密度:更薄的走线允许更紧凑的布局,从而在有限的空间内实现具有更多组件的更小器件。

PCB 制造成本和走线宽度:打破关系

当谈到 PCB 制造成本时,走线宽度是一个重要因素。制造商必须使用专门的设备和工艺来实现更小的线宽,这直接影响生产价格。让我们探讨一下最小线宽如何影响成本,以及您在为 PCB 项目制定预算时可以期待什么。

较小线宽的成本影响

生产线宽较小的 PCB 需要先进的技术,例如高精度光刻和蚀刻工艺。以下是成本随着跟踪范围变窄而增加的一些原因:

更严格的制造公差:要实现 3 密耳或更小的最小线宽,需要对蚀刻过程进行更严格的控制,这增加了缺陷的风险,并且需要更严格的质量检查。

专用材料:高密度设计通常需要更薄的铜层或专用基板来保持信号完整性,从而增加了材料成本。

先进设备:较小的迹线可能需要激光直接成像 (LDI) 而不是传统的光掩模,后者更昂贵,但精度更高。

较低的产量:线宽越小,制造错误的可能性就越大,导致良率降低和每块可用电路板的成本增加。

平衡成本与设计需求

为了管理成本,将最小线宽与项目的实际要求保持一致非常重要。例如,如果您的设计在低频(低于 100 MHz)下运行,则 6-8 密耳的更宽走线可能就足够了,从而降低生产成本。然而,对于超过 1 GHz 的高速应用,可能需要 3-4 密耳的更窄走线以最大限度地减少信号损失和串扰,即使这意味着走线宽度的 PCB 制造成本更高。

性能分析:线宽如何影响 PCB 功能

除了成本之外,最小线宽对 PCB 的性能也有深远的影响。无论您是为供电、信号完整性还是热管理进行设计,了解这些影响对于优化电路板至关重要。

信号完整性和阻抗控制

在高速电路中,走线宽度直接影响阻抗,必须对阻抗进行控制,以确保可靠的信号传输。例如,RF 信号的典型 50 欧姆阻抗可能需要介电常数为 4.2 的标准 1.6 mm FR-4 基板上的走线宽度为 4 mils。如果走线宽度因制造公差而稍有偏差,也可能导致阻抗不匹配,从而导致信号反射和数据错误。

较窄的走线还可以减少相邻线之间的寄生电容,这有利于最大限度地减少高密度设计中的串扰。然而,如果走线太窄,它们可能会引入更高的电阻,导致信号在长距离内衰减。

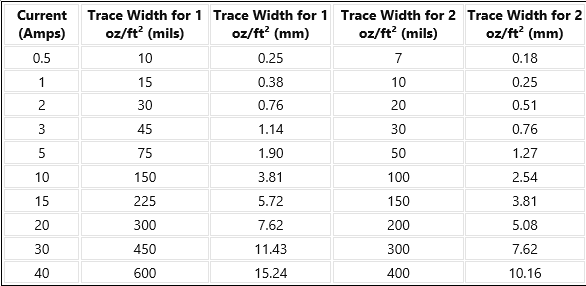

载流能力

对于电源电路,更宽的走线对于处理更高的电流而不会过度加热至关重要。10 密耳的走线宽度可以在 1 盎司/英尺的铜厚度下安全地承载 1 安培的电流2,但在相同条件下将宽度减小到 5 密耳可能会将电流限制在 0.5 安培,从而存在过热和潜在故障的风险。走线宽度计算器等工具可以帮助根据电流、温升和铜厚度确定最佳宽度。

热管理

走线宽度也会影响 PCB 中的热量散发方式。较宽的走线可以充当散热器,比窄走线更有效地传播热能。在组件产生大量热量的设计中,在关键区域使用更宽的走线可以防止热点并提高可靠性。

PCB 制造公差和线宽:预期结果

线宽的 PCB 制造公差是指制造过程中走线宽度的可接受变化。这些公差至关重要,因为即使是很小的偏差也会影响性能,尤其是在高速或高密度设计中。让我们看看影响这些公差的因素以及它们如何与最小线宽 PCB 价格联系起来。

PCB 制造中的标准公差

对于大多数标准 PCB 工艺,制造商保证走线宽度的公差为 ±10%。对于 6 密耳迹线,这意味着实际宽度可能在 5.4 到 6.6 密耳之间。然而,随着最小线宽的减小,保持严格的公差变得更具挑战性。对于 3 密耳迹线,相同的 ±10% 公差会导致 2.7 至 3.3 密耳的范围,但实现这种精度通常需要先进的制造技术,从而增加了成本。

影响制造公差的因素

有几个因素会影响制造商控制线宽的严格程度:

蚀刻工艺:湿法蚀刻是一种常见的方法,可以削弱迹线,导致更大的变化。更先进的干法蚀刻或激光工艺可提供更好的控制,但成本更高。

铜厚度:与较薄的铜层(例如 0.5 盎司/英尺2)相比,较厚的铜层(例如 2 盎司/英尺2)更难精确蚀刻,从而影响公差。

设计复杂性:具有紧密间隔迹线的高密度设计更容易出现制造变化,需要更严格的工艺控制。

选择正确最小线宽的实用技巧

为您的 PCB 设计选择合适的最小线宽涉及平衡成本、性能和可制造性。以下是一些可作的提示来指导您的决定:

评估性能需求:确定电路的频率、电流和密度要求。对于低速设计,较宽的走线(6-8密耳)通常足够且具有成本效益。对于高速或紧凑的设计,尽管成本较高,但请考虑使用较窄的走线(3-4密耳)。

使用设计工具:利用走线宽度计算器根据电流、阻抗和热约束估计最佳宽度。许多在线工具可用于简化此过程。

与制造商沟通:与 PCB 制造商的早期合作可以帮助您了解他们的能力和公差,确保您的设计符合他们的工艺限制。

可扩展性规划:如果您预计未来会进行迭代或更高的产量,请选择平衡成本和性能的线宽,以避免以后进行昂贵的重新设计。

在 PCB 设计中取得适当的平衡

PCB 制造中的最小线宽是影响成本和性能的关键因素。较小的线宽可实现更密集、高性能的设计,但由于更严格的公差和先进的工艺,生产成本更高。更宽的走线虽然更实惠,但可能无法满足现代高速或紧凑型应用的需求。通过仔细评估项目的要求(例如信号完整性、电流容量和预算),您可以选择最佳走线宽度以实现最佳平衡。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号