最大线宽对高速PCB信号完整性的影响

在高速 PCB 设计中,保持信号完整性对于确保可靠的性能至关重要。直接影响信号完整性的一个关键因素是 PCB 走线的最大线宽,通常称为走线宽度。但走线宽度如何影响高速 PCB 的信号完整性呢?

什么是高速 PCB 的信号完整性?

信号完整性是指电信号通过 PCB 时的质量。在高速设计中,信号以数百兆赫兹甚至千兆赫兹的频率切换,保持信号完整性变得具有挑战性。信号完整性差可能会导致系统错误、延迟或完全故障。噪声、串扰和信号反射等因素会降低信号质量,走线宽度在管理这些问题方面发挥着重要作用。

在高速 PCB 布局中,信号必须无失真地传输,以确保数据准确传输。例如,在运行频率为 5 GHz 的 3G 通信板中,即使走线宽度的轻微不匹配也会导致阻抗变化,从而导致反射中断信号。了解最大线宽如何影响信号完整性是设计可靠高速电路的第一步。

为什么走线宽度对信号完整性很重要

PCB 走线的宽度决定了其电气特性,尤其是阻抗。阻抗是交流信号流动的电阻,在高速设计中,控制阻抗对于信号完整性至关重要。走线太宽或太窄都会导致阻抗不匹配,从而导致信号反射和数据完整性损失。

例如,较宽的走线通常具有较低的阻抗,因为它对信号的电阻较小。相反,较窄的走线会增加阻抗。如果走线宽度与电路所需的阻抗不匹配(对于许多高速应用来说通常为 50 欧姆),信号可能会沿着走线反射回来,从而造成干扰。这是时序和信号清晰度至关重要的高速 PCB 布局中的一个关键问题。

阻抗控制走线宽度:取得适当的平衡

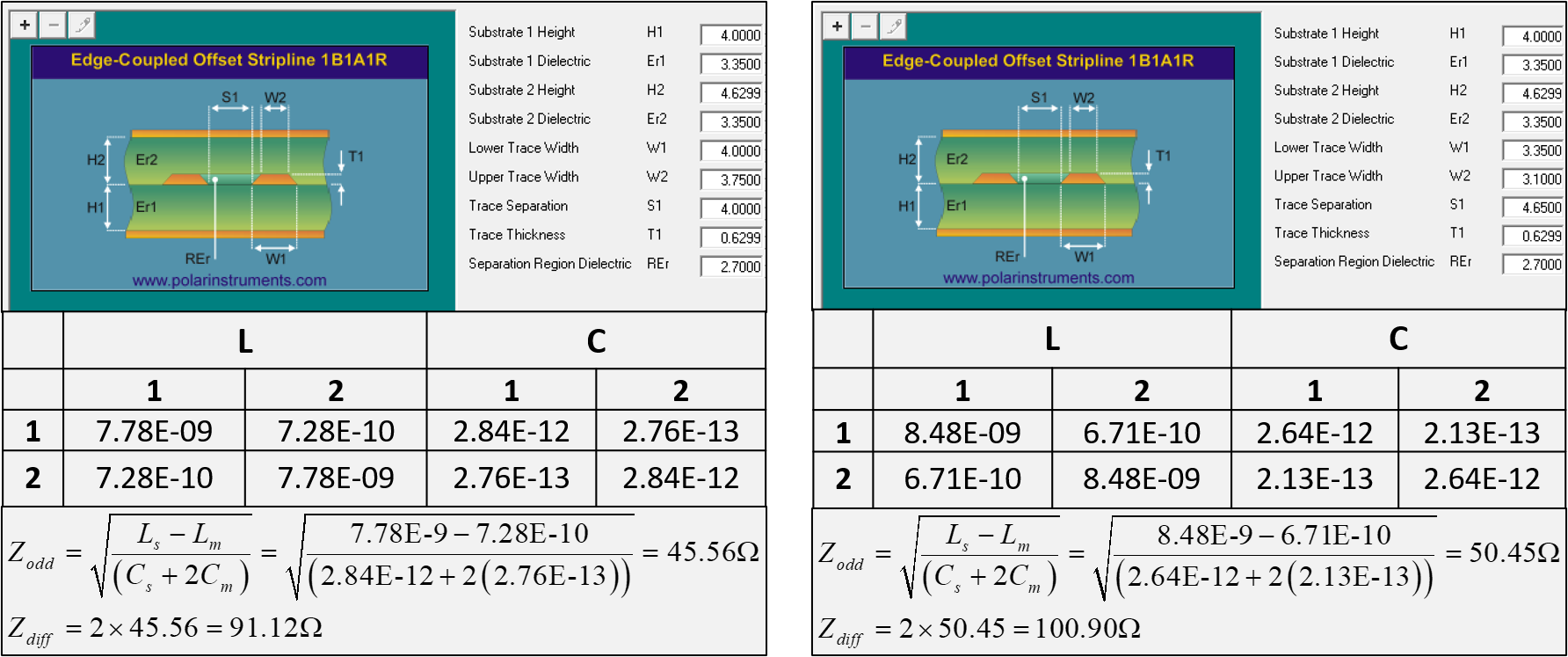

受控阻抗 PCB 设计是一种用于沿走线保持一致阻抗值的技术。这在信号必须在没有明显失真的情况下传播的高速设计中尤为重要。走线宽度是实现受控阻抗的主要因素,其他因素如走线厚度、介电材料和与接地层的间距。

为了计算阻抗控制的适当走线宽度,设计人员经常使用公式或仿真工具。对于微带走线(PCB 中的常见配置),可以使用以下关系近似阻抗:

阻抗 (Z) ∝ 1 / (走线宽度)

阻抗还取决于介电层的高度和材料的介电常数。

例如,在介电高度为 10 密耳的标准 FR-4 材料上,50 欧姆阻抗可能需要 6 密耳(0.006 英寸)的走线宽度。如果走线宽度增加到 10 密耳,阻抗可能会下降到 40 欧姆左右,从而导致失配。这种失配是高速PCB布局中信号反射的常见原因。

通过仔细选择最大线宽,设计人员可以实现目标阻抗,从而最大限度地减少信号反射走线宽度问题。此过程通常涉及与制造团队的协作,以确保所选宽度可制造且全面一致。

信号反射走线宽度:避免高速设计中的反射

当信号沿其路径遇到阻抗变化时,就会发生信号反射,导致部分信号反弹回源。在高速 PCB 布局中,反射会使信号失真,导致数据传输错误。走线宽度在这种现象中起着直接作用,因为它会影响阻抗。

例如,如果走线在PCB的狭窄区域突然变窄,则阻抗会在该点增加,从而引起反射。同样,走线太宽可能会过度降低阻抗,导致与连接的组件不匹配。研究表明,即使走线宽度变化 10%,也会导致 1 GHz 以上频率下可测量的反射。

为了最大限度地减少信号反射走线宽度问题,请尽可能保持一致的走线宽度。如果由于布局限制而不可避免地改变宽度,请使用渐进过渡或锥度来减少突然的阻抗偏移。此外,将高速信号路由到宽度频繁变化的区域有助于保持信号完整性。

高速PCB布局:走线宽度选择的最佳实践

设计高速PCB布局需要仔细考虑走线宽度,以确保信号完整性。以下是在设计中选择最大线宽的一些最佳实践:

匹配阻抗要求:使用仿真工具或阻抗计算器来确定目标阻抗所需的走线宽度。例如,100欧姆差分对可能需要5密耳的走线,每个走线具有特定的间距。

考虑频率:频率越高,对阻抗失配越敏感。对于高于 500 MHz 的信号,即使是走线宽度的微小变化也会影响性能。

考虑制造公差:制造过程可能会引入走线宽度的细微变化,通常为 ±10%。设计时要牢记这些公差,以避免意外的阻抗偏移。

路线一致:避免走线宽度的突然变化。如果需要更改,请在长度上使用至少宽度变化 10 倍的逐渐锥度,以尽量减少反射。

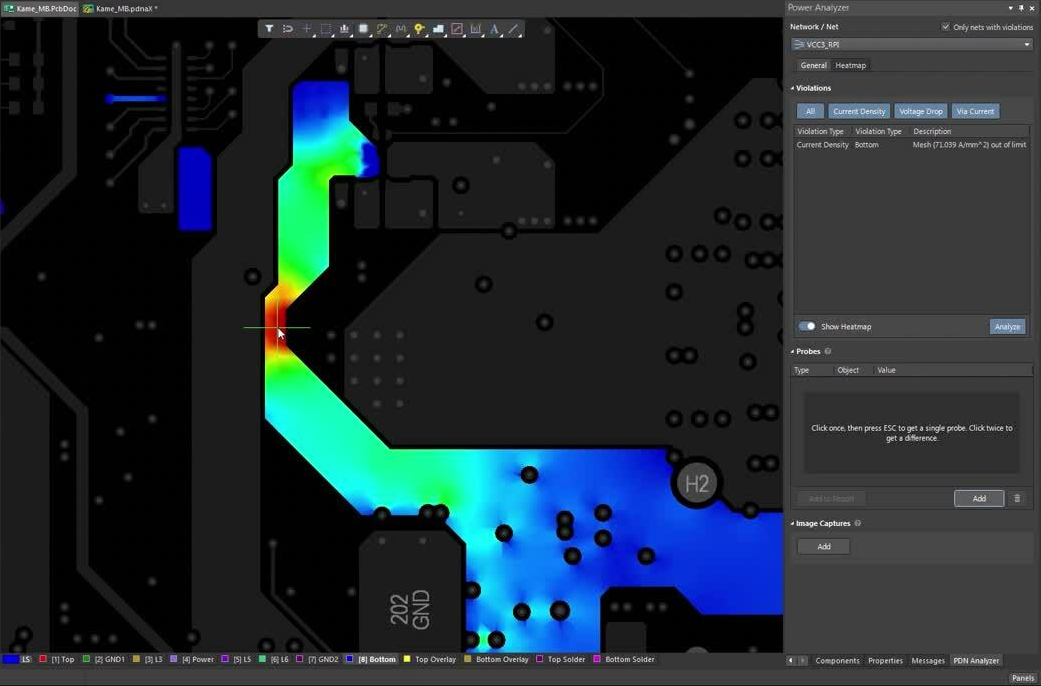

使用接地层:高速走线下方的坚固接地层有助于保持一致的阻抗并降低噪声,从而补充正确的走线宽度选择。

通过遵循这些准则,您可以优化高速 PCB 布局,以获得更好的信号完整性和性能。这些做法在 USB 3.0、HDMI 或 DDR 内存接口等信号时序至关重要的应用中尤为重要。

受控阻抗 PCB 设计中最大线宽的挑战

虽然更宽的走线可以降低电阻和散热,但使用最大线宽并不总是受控阻抗 PCB 设计的理想选择。走线越宽,阻抗越低,这可能不符合电路的要求。例如,20 密耳的走线宽度可能会导致阻抗为 30 欧姆,这对于标准 50 欧姆系统来说太低了,从而导致信号完整性问题。

此外,更宽的走线会占用 PCB 上的更多空间,这在紧凑型设计中可能是一个问题。这通常迫使设计人员在阻抗控制与布局约束之间取得平衡。在某些情况下,可能需要使用具有更高阻抗的更窄走线,但这会增加电阻和大电流应用中过热的风险。

另一个挑战是在制造过程中保持均匀的走线宽度。蚀刻工艺可能会引入变化,特别是对于非常宽或非常窄的迹线。与您的制造合作伙伴密切合作可确保您指定的最大线宽是可实现且一致的,从而保持信号完整性。

材料和叠层在走线宽度选择中的作用

除了走线宽度之外,PCB 中使用的材料及其层叠层也会影响信号完整性。PCB 材料的介电常数 (Dk) 会影响信号通过走线传播的方式。例如,常见的 PCB 材料 FR-4 的 Dk 约为 4.2,而 Rogers 4350 等高速材料的 Dk 较低,为 3.5,允许不同的走线宽度计算以实现相同的阻抗。

堆叠或PCB中层的排列也起着一定的作用。即使宽度相同,外层(微带)上的走线与内层走线(带状线)上的阻抗也不同。设计人员在确定高速信号的最大线宽时必须考虑这些因素。

例如,微带线层上的 6 密耳走线可能会达到 50 欧姆和 10 密耳的介电高度,而带状线层上的相同宽度可能会因周围的接地层而需要调整。了解走线宽度、材料和叠层之间的相互作用对于保持高速 PCB 布局中的信号完整性至关重要。

用于优化信号完整性PCB走线宽度的工具和仿真

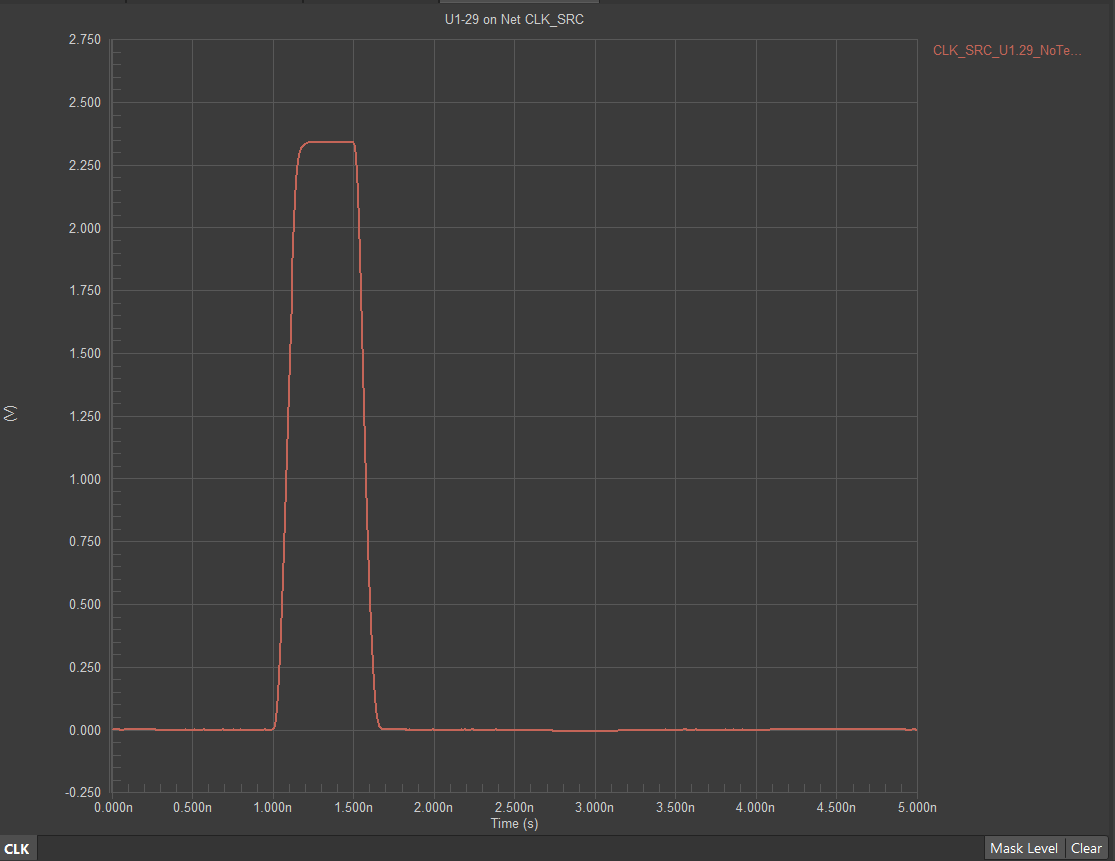

现代 PCB 设计工具提供强大的仿真功能,帮助工程师优化走线宽度以确保信号完整性。这些工具可以对阻抗进行建模、预测信号反射并根据迹线尺寸和材料特性分析串扰。一些常见的方法包括:

场求解器:这些根据走线的宽度、厚度和周围环境计算走线的确切阻抗。

时域反射计 (TDR):该技术测量沿走线的反射,以识别由宽度不正确引起的阻抗不匹配。

信号完整性分析:模拟信号在不同走线宽度配置下的行为,有助于微调设计。

使用这些工具,工程师可以在制造前尝试不同的走线宽度,从而降低信号完整性问题的风险。例如,模拟 10 mil 走线与 6 mil 走线可以揭示它们如何影响 2 GHz 的信号时序,从而做出明智的设计决策。

平衡最大线宽和信号完整性

PCB 走线的最大线宽对高速设计中的信号完整性有着深远的影响。通过根据阻抗控制要求仔细选择走线宽度,设计人员可以最大限度地减少信号反射、减少串扰并确保可靠的性能。关键考虑因素包括匹配阻抗目标、考虑制造公差以及在高速 PCB 布局中使用一致的布线实践。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号