磁芯厚度很重要:PCB基板如何影响信号完整性和性能

印刷电路板 (PCB) 设计领域,每个细节都很重要。经常被忽视的一个关键因素是 PCB 基板的磁芯厚度。那么,磁芯厚度如何影响 PCB 信号完整性和整体性能呢?简而言之,磁芯的厚度以及基板材料的特性直接影响阻抗、信号损耗以及处理高速信号而不会出现反射或失真的能力。

什么是 PCB 磁芯厚度,为什么它很重要?

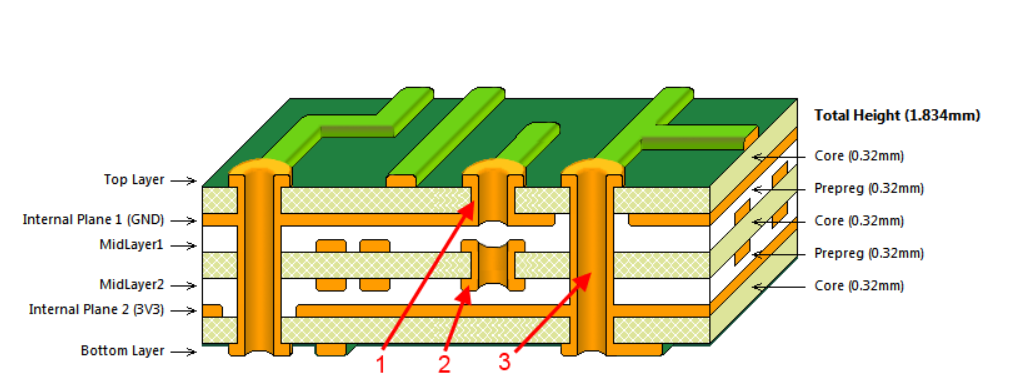

PCB芯厚度是指多层PCB中中心绝缘层的厚度,通常由FR-4或其他先进层压板等基板材料制成。该磁芯位于导电铜层之间,对电路板的机械稳定性和电气性能起着至关重要的作用。磁芯厚度范围从柔性或高密度设计中薄至 0.1 毫米到标准刚性板中超过 1.6 毫米。

为什么这对PCB信号完整性很重要?磁芯的厚度会影响信号走线和接地层之间的间距,进而影响走线的特性阻抗。阻抗不匹配会导致信号反射,从而在高速PCB设计中导致数据错误。此外,磁芯厚度会影响信号在电路板中的传播方式,如果不优化,会导致潜在的信号丢失。

PCB基板材料在信号完整性中的作用

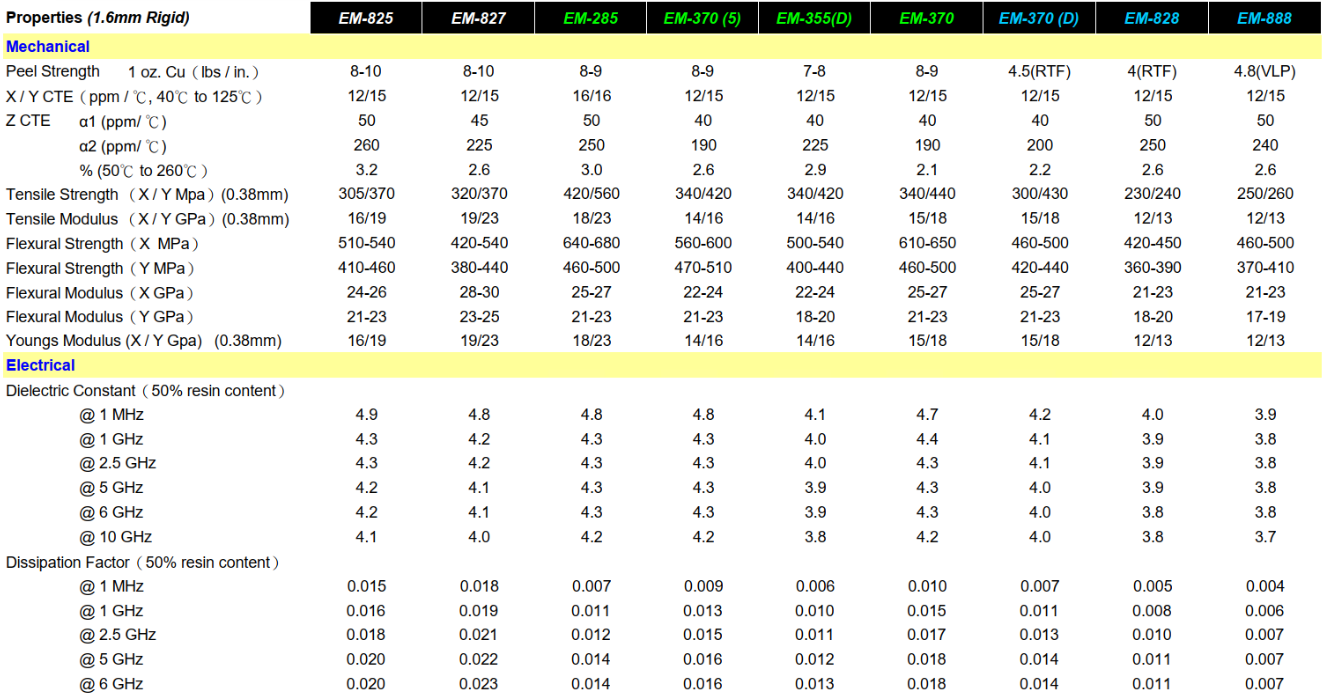

就 PCB 性能而言,PCB 基板材料的选择与磁芯厚度同样重要。基板材料决定了电路板的电气性能,包括介电常数(Dk)和耗散因数(Df),它们直接影响信号速度和损耗。

常见的基材材料包括:

FR-4:一种广泛使用的材料,介电常数约为 4.4–4.8。它具有成本效益,但在 1 GHz 以上的频率下可能会引入更高的信号损耗。

高频层压板:具有较低 Dk 值 (2.5–3.0) 的材料专为高速 PCB 设计而设计。它们减少了信号失真和损耗,使其成为 5G 或射频电路等应用的理想选择。

聚酰亚胺:通常用于柔性 PCB,具有良好的热稳定性,但介电性能因特定配方而异。

基板的介电常数会影响信号通过电路板的速度。较高的 Dk 会减慢信号速度,这可能会导致高速设计中的时序问题。同时,耗散因子会影响信号损耗——较高的 Df 意味着更多的能量以热量形式损失,从而降低信号质量。

例如,在工作频率为 10 GHz 的设计中,使用 Dk 为 3.0 而不是 4.5 的基板可以将信号速度提高约 20%,从而显着提高性能并降低 PCB 信号反射的风险。

磁芯厚度和阻抗:关键关系

磁芯厚度影响 PCB 信号完整性的最直接方式之一是通过其对磁芯厚度阻抗的影响。特性阻抗是信号沿走线传播时遇到的电阻,必须与源和负载匹配以防止反射。

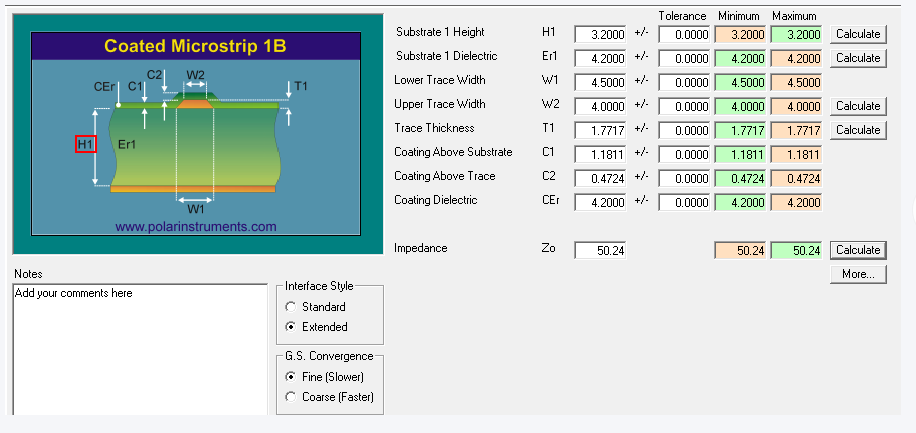

在典型的 PCB 中,阻抗由走线的宽度、电介质(芯或预浸料层)的厚度以及基板的介电常数决定。对于微带走线(接地层上外层的走线),减少磁芯厚度会使走线更靠近接地层,从而降低阻抗。例如,对于特定走线宽度,磁芯厚度为 0.2 毫米可能会导致阻抗为 50 欧姆,而如果其他因素保持不变,则将厚度增加到 0.4 毫米可能会将阻抗提高到 75 欧姆。

磁芯厚度不当导致的阻抗失配会导致PCB信号反射,其中部分信号沿走线反弹,干扰原始信号。这在高速 PCB 设计中尤其成问题,即使是很小的不匹配也会导致严重的数据错误。

为了避免这种情况,设计人员经常使用仿真工具来计算目标阻抗的理想磁芯厚度和走线尺寸,从而确保一致的信号传输。

信号损耗和磁芯厚度:最大限度地减少衰减

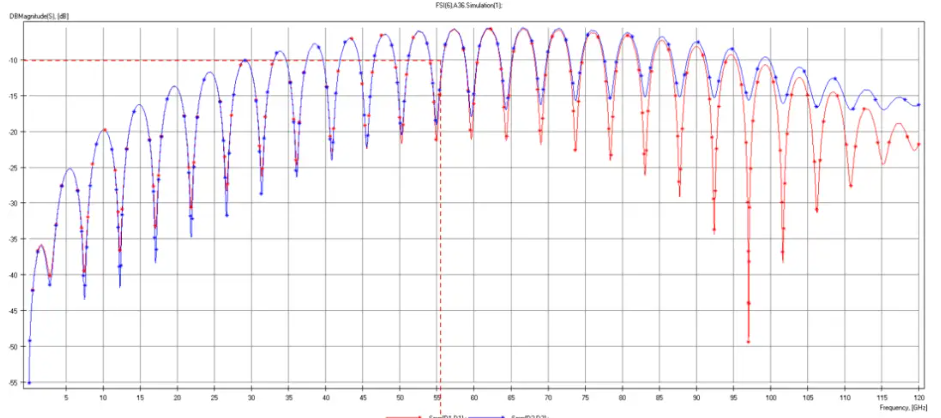

受磁芯厚度和基板选择影响的另一个关键因素是信号损耗或衰减。当信号的幅度在通过 PCB 时减小时,就会发生信号损耗,这通常是由于介电损耗或导体电阻造成的。

在高频设计中,较厚的磁芯会增加信号损耗,因为信号必须穿过更多的介电材料,从而吸收能量。例如,在 5 GHz 下,通过 1.6 毫米厚的 FR-4 内核传输的信号可能会经历每英寸 0.5 dB 的损耗,而更薄的 0.8 毫米内核可能会将这种损耗降低 20-30%,具体取决于其他设计因素。

选择耗散因数低的基板也有帮助。Df 值低于 0.005 的高频层压板通常优于标准 FR-4(Df 约为 0.02),以最大限度地减少能量损失,特别是在需要长走线长度或高数据速率的应用中。

通过仔细选择磁芯厚度和基板材料,设计人员可以显着减少信号损失,确保在要求苛刻的应用中具有可靠的性能。

高速 PCB 设计:挑战与解决方案

在高速 PCB 设计中,信号以千兆位或更高的速度运行,与磁芯厚度和基板特性相关的挑战变得更加明显。高于 10 Gbps 的数据速率在电信、汽车雷达和数据中心等现代应用中很常见,在这些速度下保持 PCB 信号完整性需要对每个设计元素进行精确控制。

一项主要挑战是管理信号传播延迟,这受基板介电常数的影响。差分对之间的传播延迟不匹配(在高速设计中很常见)可能会导致偏斜,从而导致数据损坏。使用具有一致 Dk 的基板并优化芯材厚度有助于最大限度地减少此问题。

另一个问题是串扰,相邻走线上的信号相互干扰。较厚的磁芯可以通过增加层之间的间隔来减少串扰,但这必须与增加信号损失的可能性相平衡。

高速设计解决方案包括:

使用更薄的磁芯实现更短的信号路径和更低的阻抗。

选择在宽频率范围内具有稳定介电性能的先进基板。

战略性地实施接地层和过孔以屏蔽信号并保持阻抗。

通过解决这些因素,设计人员即使在最高速度下也能实现可靠的 PCB 性能。

优化芯材厚度和基板选择的实用技巧

现在我们已经介绍了技术方面,以下是一些优化磁芯厚度和基板材料以增强 PCB 信号完整性和性能的实用技巧:

将芯厚与应用相匹配:对于高速设计,请考虑使用更薄的内核(0.1-0.2 毫米)以保持低阻抗并减少信号损失。对于电力电子设备,较厚的磁芯(1.6 毫米或更大)可提供更好的机械强度。

选择合适的基材:评估设计的频率范围。标准材料的工作频率低于 1 GHz,但对于更高的频率,请投资低 Dk、低 Df 基板。

构建前模拟:使用 PCB 设计软件模拟不同磁芯厚度和材料的阻抗和信号行为。这有助于在制造前发现问题。

控制制造公差:与您的 PCB 制造商合作,确保严格控制磁芯厚度和介电性能,因为变化会影响性能。

测试和迭代:构建原型并在实际条件下测试信号损失和反射,以微调您的设计。

遵循这些步骤可以帮助您避免常见陷阱并实现满足电气和机械要求的设计。

平衡核心厚度和基材以获得最佳性能

磁芯厚度、PCB 基板材料和 PCB 信号完整性之间的关系是有效 PCB 设计的基石。磁芯厚度直接影响磁芯厚度阻抗、信号传播和 PCB 信号反射的风险,而介电常数和耗散因数等基板特性在信号损失和整体 PCB 性能中起着重要作用。

对于精度不容谈判的高速 PCB 设计,优化这些因素可能意味着完美产品与错误困扰的产品之间的区别。通过了解磁芯厚度和基板选择如何影响信号行为,并应用实用的设计策略,工程师可以创建在各种应用中提供可靠性能的电路板。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号