浸锡与HASL:哪种PCB表面光洁度适合您的项目?

如果您决定在浸锡和 HASL 之间进行 PCB 表面光洁度,您可能会权衡成本、可焊性和设计适用性等因素。简而言之,HASL(热风焊料流平)是一种经济高效、广泛使用的表面处理,非常适合具有出色可焊性的通用项目,但由于表面不平整,它可能不适合细间距组件。另一方面,浸锡提供平坦、均匀的表面处理,非常适合细间距和 SMT(表面贴装技术)应用,尽管它的保质期较短并且容易出现晶须生长。本博客深入比较了这两种饰面,探讨了它们的优点、缺点和最佳用例,以帮助您为 PCB 设计做出明智的选择。

什么是 PCB 表面处理以及为什么它们很重要?

PCB 表面光洁度是应用于印刷电路板裸露铜迹线的保护涂层。它的主要作用是防止铜氧化,氧化会降低电气性能,同时还要确保组装过程中组件连接的良好可焊性。正确的表面光洁度会影响 PCB 的耐用性、可靠性和成本,使其成为设计过程中的关键决策。

在浸锡和 HASL 等饰面之间进行选择需要了解项目的具体需求,例如组件类型、环境条件和预算限制。选择不当可能会导致焊点薄弱或电路板过早失效等问题。让我们探讨这两个流行的选项,看看它们在详细的 PCB 表面光洁度比较中如何叠加。

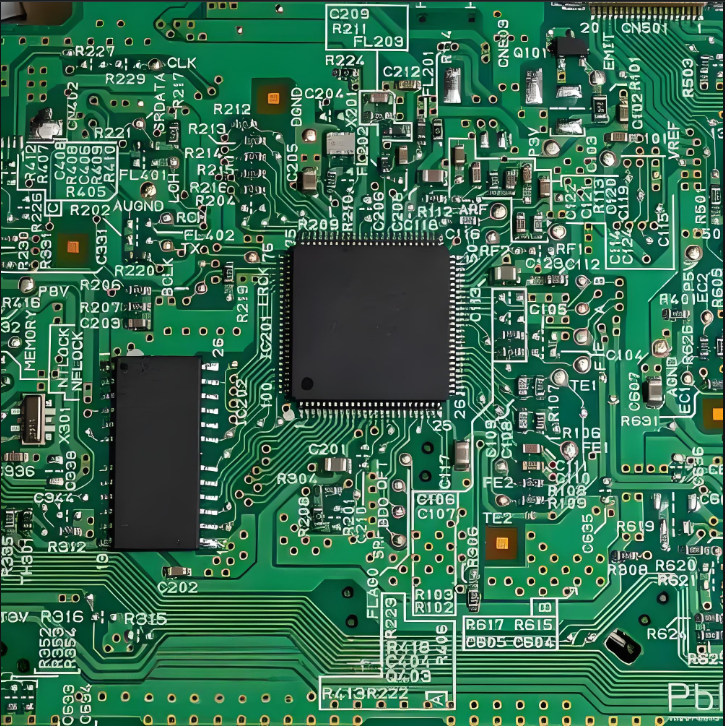

了解 HASL:热风焊料整平

HASL(即热风焊料整平)是 PCB 制造中最古老、最常见的表面处理之一。在此过程中,将 PCB 浸入熔融焊料浴(通常是锡铅合金或无铅替代品)中,并使用热风刀去除多余的焊料。这会留下一层薄薄的焊料覆盖铜迹线,保护它们免受氧化。

HASL 优势

性价比高:HASL 是最实惠的表面处理之一,通常比浸锡或 ENIG(化学镀镍浸金)等替代品低 20-30%。这使其成为精打细算的项目的首选。

优异的可焊性:焊料涂层可确保组装过程中焊点坚固、可靠,从而降低焊点冷或连接不良的风险。

广泛的可用性:由于其悠久的历史和广泛的使用,HASL 几乎得到了所有 PCB 制造商的支持,有铅和无铅选项以符合 RoHS 法规。

经久可归:HASL 成品板可以承受多次焊接和拆焊循环而不会显着退化,使其成为需要频繁调整的原型或设计的理想选择。

HASL 缺点

不平整的表面:热风整平过程会导致焊层不均匀,厚度变化可达 50-100 微米。这可能会在放置细间距组件(低于 0.5 毫米间距)时出现问题,因为不均匀可能会导致不对中或接触不良。

不适合 SMT:表面贴装技术 (SMT) 组件,尤其是那些具有严格公差的组件,由于表面平整度不一致,可能无法正确安装在 HASL 表面处理上。

热应力:HASL 工艺中涉及的高温(无铅焊料约为 260°C)会给 PCB 带来热应力,可能导致较薄的电路板(厚度低于 0.8 毫米)翘曲或分层。

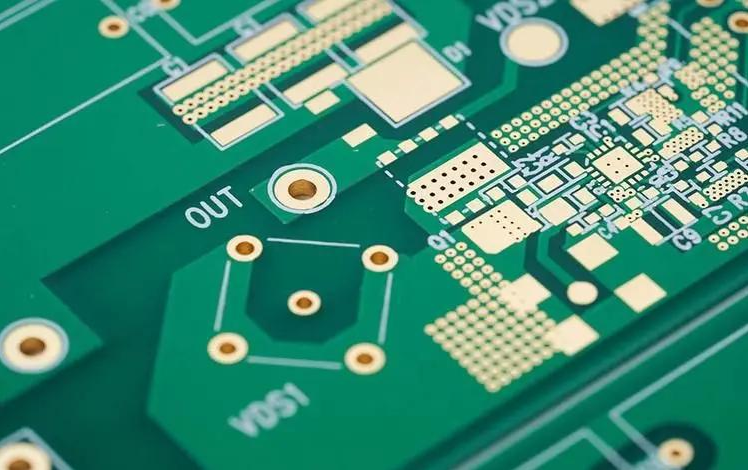

了解浸入式锡:现代替代品

浸锡是一种化学沉积工艺,通过化学反应在铜迹线上涂上一层薄薄的锡(通常为 0.8-1.2 微米)。与 HASL 不同,它不涉及高温或熔融焊料,从而获得更平坦、更均匀的表面处理。这使其成为具有较小组件的现代 PCB 设计的热门选择。

浸锡优势

平坦均匀的表面:浸锡提供厚度变化小于 0.2 微米的一致层,使其成为细间距元件(低至 0.3 毫米间距)和 SMT 应用的理想选择。

适合高密度设计:光滑的表面支持高密度互连 (HDI) 设计,其中精确的元件放置对于信号完整性和性能至关重要。

无铅合规性:浸锡本质上是无铅的,符合 RoHS 等环境法规,无需额外的工艺调整。

成本适中:虽然比 HASL 贵(通常高 10-20%),但浸入式锡仍然比 ENIG 等优质饰面更实惠,在成本和性能之间取得了平衡。

浸锡缺点

保质期较短:在理想储存条件下,浸入式锡的保质期约为 6-12 个月。除此之外,锡层会氧化或降解,从而降低可焊性。相比之下,HASL 可以保持长达 24 个月的活力。

锡须风险:随着时间的推移,浸锡会形成锡须——微小的毛发状锡生长物,会导致短路。研究表明,2-3 年后,在高湿度环境中,胡须生长风险高达 5%。

有限的返工性:在多次返工周期中,薄锡层会溶解到焊料中,暴露下面的铜并有氧化或接头薄弱的风险。

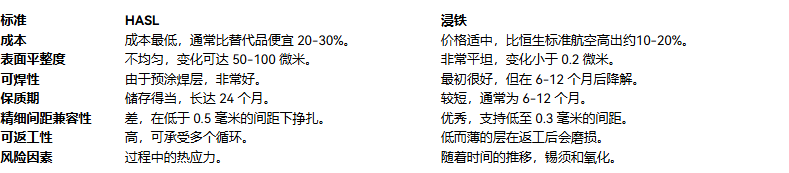

浸锡与 HASL:并排 PCB 表面光洁度比较

为了帮助您确定哪种表面处理适合您的项目,让我们根据 PCB 设计中经常考虑的关键标准比较浸锡和 HASL。

这一比较凸显了 HASL 在成本和耐用性方面表现出色,适用于更简单的设计,而浸锡在需要精度和平整度的应用中表现出色。

您应该为您的 PCB 设计选择哪种表面光洁度?

在浸锡和 HASL 之间进行选择取决于您项目的具体要求。以下是一些指导您做出决定的场景:

如果出现以下情况,请选择 HASL:

您的项目对成本敏感,并且您的预算很紧张。

您正在设计可能需要频繁返工或修改的原型或电路板。

您的设计使用间距高于 0.5 毫米的通孔元件或更大的 SMT 部件,其中表面平整度并不重要。

较长的保质期很重要,尤其是在电路板不会立即组装的情况下。

例:使用通孔组件构建简单 LED 控制电路的爱好者可能会选择 HASL。节省成本(小批量每块板可能花费 1-2 美元)和易于焊接使其成为实用的选择,即使表面并不完全平坦。

如果出现以下情况,请选择浸锡:

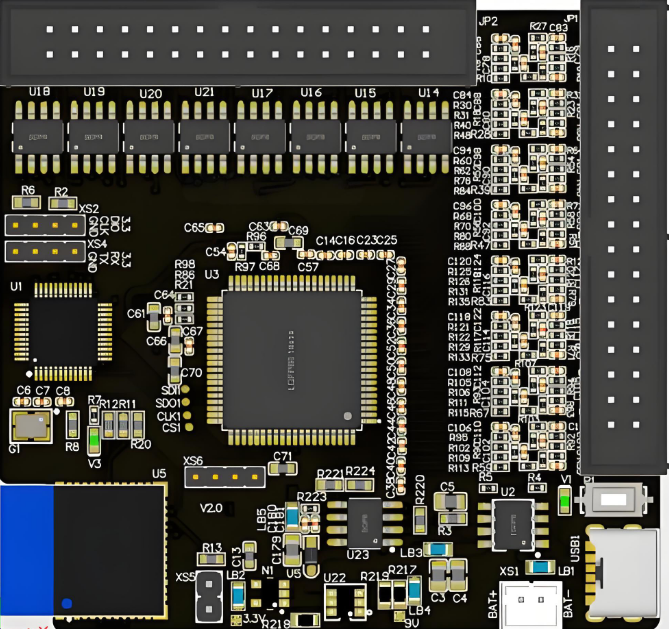

您的设计包括需要精确放置的细间距组件或高密度布局。

您正在进行 SMT 密集型设计,其中平坦的表面对于可靠组装至关重要。

无铅合规性是重中之重,您更喜欢没有额外加工步骤的表面处理。

这些电路板将在几个月内组装完毕,从而最大限度地减少保质期问题。

PCB 表面光洁度选择的其他注意事项

除了直接比较浸锡与 HASL 之外,在最终选择时还要考虑以下因素:

环境条件:如果您的 PCB 将在高湿度或温度波动的环境中运行,浸锡的锡须风险(5 年后可能性高达 2%)可能是一个问题。HASL 具有更厚的涂层,可以更好地抵抗此类条件。

信号完整性:对于高频设计(高于 1 GHz),表面光洁度会微妙地影响阻抗。HASL 的不平坦表面可能会带来轻微的信号反射问题,而浸锡的平整度有助于保持一致的阻抗值(例如,在目标 ±5 欧姆范围内)。

组装时间表:如果您的项目涉及制造和组装之间的长时间延迟,HASL 的保质期更长(长达 24 个月,而浸锡为 12 个月)可以防止可焊性问题。

为您的项目做出正确的选择

作为 PCB 表面处理,浸锡和 HASL 都具有明显的优势和挑战。HASL 因其经济实惠、出色的可焊性以及适用于更简单或原型设计而脱颖而出,尽管其表面不平坦且对细间距组件的限制。浸锡具有光滑、均匀的表面,更适合现代的高密度设计,尽管它的保质期较短,并且存在锡须等潜在的长期风险。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号