线宽公差:PCB信号完整性的无名英雄

在印刷电路板 (PCB) 设计领域,实现最佳 PCB 信号完整性是从事高速应用的工程师的首要任务。在保持信号质量方面起着关键作用的一个经常被忽视的因素是线宽容差。但到底什么是线宽公差,为什么它很重要?

什么是线宽公差,为什么它很重要?

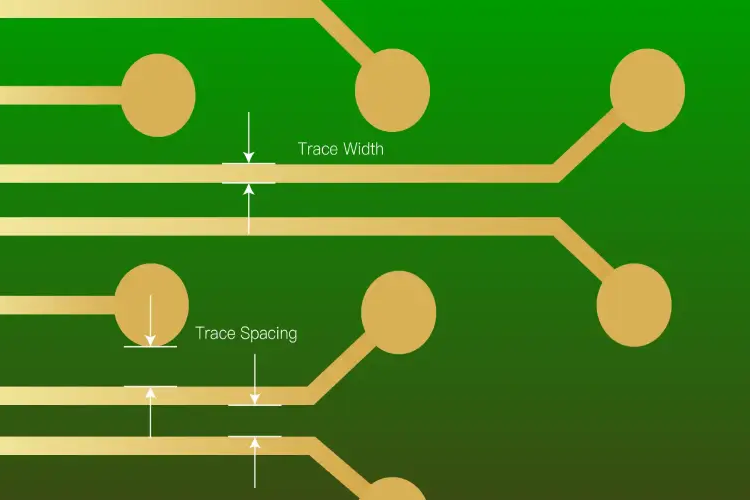

线宽公差是 PCB 走线的实际宽度在制造过程中可能与其设计值变化的范围。例如,如果走线设计为 5 密耳宽,则公差为 ±10% 意味着实际宽度可能在 4.5 到 5.5 密耳之间。虽然这看起来只是一个很小的偏差,但它可能会对精度至关重要的高速设计产生重大影响。

在高频电路中,走线的宽度直接影响其阻抗——这是对交流电流动的阻力的量度。当走线宽度变化超出可接受的容差时,可能会导致阻抗失配,从而导致信号反射。这些反射会扭曲信号、引入噪声并降低 PCB 的整体性能。对于电信、汽车电子和数据中心等信号完整性不容谈判的应用,控制线宽容差变得至关重要。

走线宽度变化如何影响PCB信号完整性

信号完整性是指信号在不失真或质量损失的情况下通过 PCB 的能力。当走线宽度变化超过规定的公差时,可能会出现一些问题,从而损害这种完整性。让我们详细探讨一下关键效果。

1. 阻抗失配和信号反射

阻抗是传输线中的关键参数,特别是对于高速数字和射频电路。走线的阻抗取决于其宽度、厚度和 PCB 材料的介电性能。许多高速设计的标准目标阻抗是 50 欧姆,但即使是走线宽度的微小变化(例如,从 5 密耳到 4.5 密耳)也会使该值改变几欧姆。这会产生阻抗失配,导致部分信号反射回源而不是到达目的地。

这些反射会导致信号失真、抖动增加,甚至以 1 GHz 以上速度运行的数字系统中出现数据错误。例如,在以 4 Gbps 运行的 DDR2.4 内存接口中,走线宽度仅 5% 的偏差就可能导致足够的反射,从而导致误码,从而影响系统可靠性。

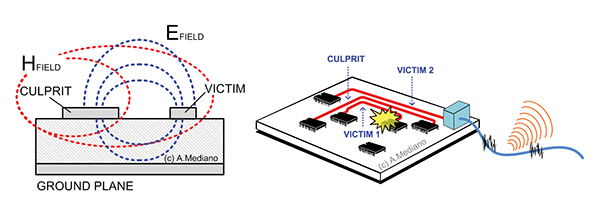

2. 串扰和电磁干扰 (EMI)

不均匀的走线宽度也会加剧串扰,即相邻走线之间信号的不必要耦合。当一条走线比设计的要窄时,它与相邻走线之间的间距会有效增加,从而改变电磁场分布。这可能会导致更高的 EMI,从而干扰附近的电路并降低 PCB 信号完整性。在医疗设备等敏感应用中,这种干扰可能会产生严重后果。

3. 信号延迟和时序问题

在高速设计中,信号时序至关重要。走线宽度的变化可能会导致电路板不同部分的信号传播延迟略有不同。例如,与较窄的走线相比,较宽的走线可能具有更低的电阻和稍快的信号传播时间。在长距离内,这些微小的延迟会累积起来,导致差分对偏斜和时钟信号的时序不匹配。这在 USB 3.0 等系统中尤其成问题,因为这些系统的信号速度高达 5 Gbps,时序精度至关重要。

制造业在线宽公差中的作用

线宽公差不仅仅是一个设计问题,它很大程度上受到制造工艺的影响。在 PCB 制造过程中,蚀刻精度、铜厚度和材料均匀性等因素可能会导致走线宽度变化。让我们来分析一下这些因素如何发挥作用,以及设计师可以采取哪些措施来减轻其影响。

蚀刻精度

蚀刻过程从 PCB 上去除不需要的铜以形成走线。然而,过度蚀刻或欠蚀可能会导致迹线比预期更窄或更宽。现代制造工艺可以实现高达 ±10% 的严格公差,但对于高速设计,即使是这种程度的变化也可能太大。与使用先进蚀刻技术和质量控制措施的制造商合作可以帮助保持更严格的公差,对于关键应用,公差通常低至 ±5%。

铜厚度变化

铜层的厚度也会影响走线阻抗。如果铜比规定的要厚,则在蚀刻以达到所需电阻后,走线最终可能会变窄,从而导致意外的阻抗值。标准铜厚度(如 1 盎司/英尺2(约 35 μm))很常见,但即使 10% 的变化也会影响高频信号。指定精确的铜重量并在生产过程中进行验证可以降低这种风险。

材料一致性

PCB 基板材料(例如 FR-4)的介电常数会影响阻抗和走线宽度。如果材料的特性全面不同,则可能会加剧走线宽度偏差的影响。使用具有一致介电性能的高质量层压板是最大限度地减少此类问题的实用步骤。

管理线宽容差以获得更好信号完整性的策略

保持严格的线宽公差是设计师和制造商之间的团队努力。以下是通过控制走线宽度变化来确保PCB信号完整性的可行策略。

1. 设计时要考虑公差

首先根据制造能力设计具有实际公差的走线。例如,如果您的制造商可以实现 ±10% 的容差,请避免在该范围的最边缘设计走线,因为变化可能会使阻抗超出规格。在设计阶段使用阻抗计算器来模拟宽度 10% 的变化如何影响目标阻抗(例如,射频信号为 50 欧姆)。相应地调整走线宽度和间距,以保持在安全范围内。

2. 指定受控阻抗

对于高速设计,请在设计文件中指定受控阻抗走线。这意味着不仅要定义走线宽度,还要定义目标阻抗值和可接受的容差。许多现代设计工具允许您输入这些参数并生成考虑制造变化的叠层配置。将这些要求清楚地传达给您的制造商,以确保他们在制造过程中优先考虑精度。

3. 使用更宽的迹线以降低灵敏度

在某些情况下,使用稍宽的走线可以减少宽度变化的影响。对于相同的绝对变化,较宽的走线具有较低的阻抗百分比变化。例如,5 mil 走线的 10% 变化会使其宽度变化 0.5 mils,而 10 mil 走线的相同百分比会改变 1 mil,但对于较宽的走线,对阻抗的相对影响较小。平衡这种方法与电路板空间限制和信号路由需求。

4. 与您的制造商合作

与您的 PCB 制造商密切合作,了解他们的工艺能力和局限性。索取测试试样 - PCB 面板上的小型测试结构,用于测量制造后的实际走线宽度和阻抗。这些试样可以帮助在完全组装之前验证制造的电路板是否符合您的公差规格。对于关键项目,请考虑选择提供更严格公差的优质制造服务,即使它们的成本更高。

5. 模拟和测试信号完整性

在完成设计之前,请使用仿真工具对走线宽度变化对信号反射和阻抗失配的影响进行建模。SPICE或场求解器等工具可以预测±10%的变化如何影响1 GHz以上频率下的信号行为。制造后,使用示波器或时域反射计 (TDR) 进行信号完整性测试,以测量实际阻抗并识别由宽度偏差引起的任何反射。

实际应用:为什么线宽公差很重要

当我们查看实际应用时,线宽公差的重要性变得更加清晰。例如,在 5G 电信中,信号频率通常超过 20 GHz,因此即使是走线宽度的微小变化也是信号丢失或反射的潜在原因。一项高速PCB设计研究发现,在10 GHz时走线宽度偏差5%会使回波损耗增加多达3 dB,从而显着降低性能。

同样,在汽车电子领域,高级驾驶辅助系统 (ADAS) 等系统依赖于精确的定时,走线宽度变化可能会引入影响传感器数据传输的延迟。在设计和制造过程中确保严格的公差可以防止此类问题,从而生产出更安全、更可靠的车辆。

优先考虑线宽公差以获得 PCB 成功

在快节奏的电子世界中,保持 PCB 信号完整性比以往任何时候都更加重要。线宽容差似乎是一个小细节,但它对走线宽度变化、信号反射、阻抗失配和传输线性能的影响怎么强调都不为过。通过了解制造工艺如何影响走线宽度、使用现实公差进行设计以及与制造商密切合作,工程师可以最大限度地减少变化并确保可靠的信号传输。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号