SMT电磁兼容性:高难度PCB设计的“隐形防线”

在 5G 基站、自动驾驶控制器等高密度 SMT(表面贴装技术)设备中,动辄数百个元器件挤在巴掌大的 PCB 上,工作频率从直流一直飙升到 GHz 级别。此时,电磁兼容性(EMC)就成了悬在设计师头顶的 “达摩克利斯之剑”—— 哪怕一个电容的位置偏差 2mm,都可能让设备从 “性能达标” 变成 “电磁辐射超标”。SMT 的高密度特性让 EMC 设计难度呈指数级上升,它不像电路功能可以通过万用表测量,而是需要在设计阶段就筑起 “隐形防线”,才能避免产品在认证阶段因辐射或抗干扰问题夭折。

一、SMT 的 “电磁困境”:为什么高密度下 EMC 更难控制?

SMT 带来的小型化优势,恰恰是 EMC 问题的 “温床”,三个核心矛盾让高难度 PCB 设计如履薄冰:

元器件间距压缩引发 “电磁串门”。传统通孔元件之间至少留 5mm 间隙,而 SMT 的 0402 封装元件间距可缩小到 0.5mm,不足原来的 1/10。这导致元器件之间的寄生电容(C)和互感(M)急剧增加 —— 两个相邻的 1mm 宽信号线,间距 0.5mm 时的寄生电容是间距 5mm 时的 10 倍,高频信号(1GHz)通过电容耦合产生的干扰电压会飙升至原来的 100 倍。某智能手表因蓝牙天线与心率传感器距离太近(仅 1mm),通话时心率监测完全失效,就是典型的 “电磁串门”。

细线条与多层板放大信号完整性问题。SMTPCB 为了布线密集,线宽从传统的 0.2mm 缩减到 0.08mm,阻抗控制难度陡增。同时,6 层以上的高密度板中,电源层与接地层的分布电感(每平方厘米约 1nH)会在高速开关时产生 “地弹噪声”(ΔV=L×di/dt)。当 CPU 的 IO 口以 1ns 的速度切换时,哪怕只有 10mA 的电流变化,都会产生 10mV 的地弹,足以让相邻的模拟信号失真。

表面贴装带来的 “接地不良” 隐患。SMT 元件没有通孔引脚的 “天然接地”,散热焊盘的接地全靠过孔。如果一个功率 MOS 管的散热焊盘只打 1 个过孔,高频下过孔的阻抗(感抗 X_L=2πfL)会让热量和噪声难以释放 ——1GHz 时,1 个 0.3mm 过孔的感抗约 15Ω,相当于给接地回路串联了一个不小的电阻,干扰信号根本 “流不出去”。

二、布局设计:给元器件 “划清电磁界限”

SMTPCB 的 EMC 设计,布局是第一步也是最关键的一步,错误的布局用再多滤波元件也无法挽回:

分区隔离是 “物理防火墙”。必须按 “信号类型” 划分区域:射频区(如 WiFi 模块)、数字高速区(如 DDR)、模拟区(如运放)、功率区(如 DC-DC),各区之间用接地平面隔开,就像给不同性格的人分房间。某工业触摸屏因将 24V 电源模块与触控芯片放在同一区域,触控精度从 0.1mm 降至 1mm,分区后立即恢复正常。

“最短路径” 原则减少干扰源。高频振荡器、功率电感、高速接口(如 USB3.0)是三大 “干扰发射源”,它们的信号线必须走最短路径,且远离敏感电路(如 ADC、传感器)。尤其要注意,SMT 电感的磁场辐射呈环形,摆放时应让相邻电感的轴线垂直(如一个水平一个垂直),可将互感降低 60% 以上。某无人机飞控板通过调整三个电机驱动电感的朝向,EMI 辐射在 200MHz 频段下降了 20dB。

重心平衡控制机械应力。SMT 元件的焊点强度比通孔元件低,大尺寸器件(如 BGA、屏蔽罩)如果分布不均,会导致 PCB 弯曲,进而改变元器件之间的间距和寄生参数,引发 EMC 性能漂移。布局时应将重量超过 10g 的器件均匀分布,且远离 PCB 边缘(至少 5mm),像手机中的电池连接器和主芯片,通常对称放在 PCB 中心线上。

三、布线技巧:让信号 “各行其道不打架”

SMT 的细密布线中,每一根线条都是潜在的 “干扰天线”,布线规则直接决定 EMC 成败:

差分对布线是 “抗干扰黄金法则”。高速差分信号(如 HDMI、LVDS)必须严格等长(误差<5mil)、等距(间距 = 线宽),且全程平行,就像双胞胎手拉手走路,外界干扰对两者的影响相同,接收端通过差分放大可完全抵消。某 4K 摄像头的 LVDS 线因不等长(差 10mil),传输图像出现拖影,等长处理后立即清晰。

避免 “天线效应” 的布线禁忌。禁止出现 “悬线”(一端未连接的导线)和 “锐角转弯”—— 悬线就像一根裸露的天线,会接收和发射干扰;锐角(<90 度)会导致阻抗突变和信号反射,1GHz 信号在直角处的反射系数可达 0.3,相当于 30% 的信号变成干扰。必须用 45 度角或圆弧转弯,且线宽变化处要用渐变过渡(长度≥3 倍线宽差)。

电源与地线的 “亲密关系”。电源布线要与地线 “形影不离”,形成 “微带线” 结构,利用地线的 “镜像效应” 降低阻抗。对 DC-DC 模块的输入输出线,应采用 “电源 - 地 - 电源” 的平行布线,让回流电流紧贴电源路径,减少环路面积(环路面积越小,辐射越低)。某车载导航的 12V 电源线因与地线距离太远(5mm),辐射在 30MHz 超标 10dB,并行布线后轻松通过认证。

四、滤波与屏蔽:给敏感电路 “加防护罩”

即便布局布线再完美,SMTPCB 仍需要滤波和屏蔽来应对极端情况:

“就近滤波” 原则放对元件。每个 IC 的电源引脚旁必须放 1 个 0402 封装的 100nF 陶瓷电容(高频滤波),距离<3mm,电容的接地端要直接连到最近的接地过孔,形成 “最短滤波路径”。某 FPGA 开发板因电容离电源引脚太远(5mm),100MHz 以上的电源噪声比标准高 20dB,移近后立即改善。对射频电路,还需在接口处加 π 型滤波器(两个电容 + 一个电感),让杂波 “有来无回”。

屏蔽罩的 “正确用法”。射频模块和功率模块必须加屏蔽罩,且屏蔽罩要 “多点接地”—— 每隔 5mm 打一个接地过孔,与屏蔽罩焊接,确保屏蔽罩与接地平面良好连接。某蓝牙耳机的 PCB 屏蔽罩只在四角接地,2.4GHz 的辐射泄漏比全周接地高 15dB,增加过孔后达标。注意屏蔽罩不能 “密封死”,要留 0.5mm 的散热缝隙,否则内部热量积聚反而会让元件性能下降。

接地过孔的 “数量密码”。除了元件的接地过孔,PCB 边缘应每 10mm 打一个接地过孔,形成 “法拉第笼” 效应,阻止外部干扰进入。对 BGA 封装的芯片,其底部的散热焊盘至少要打 4 个过孔(呈正方形分布),确保高频噪声能快速泄放。某服务器 CPU 的 BGA 因过孔数量不足(仅 2 个),1GHz 以上的辐射超标,增加到 8 个过孔后完全合格。

五、测试验证:用数据说话的 “最后防线”

SMTPCB 的 EMC 设计必须通过测试验证,否则一切都是空谈:

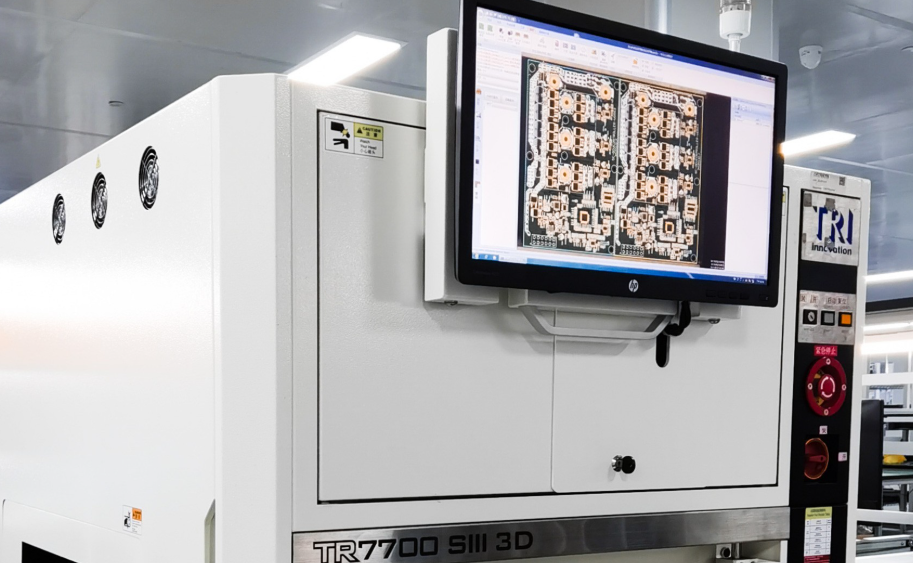

原型阶段做 “近场扫描”。在打样后用近场探头扫描 PCB 表面,找出辐射热点(如未屏蔽的振荡器、阻抗突变的信号线),针对性优化。某物联网模组通过近场扫描发现,SPI 时钟线在 100MHz 有强烈辐射,加终端电阻后立即降低 30dB。

关键节点测 “信号完整性”。用示波器测量高速信号的上升时间、过冲、抖动,确保符合芯片要求。DDR4 信号的过冲必须<10%,否则不仅 EMC 差,还可能损坏芯片。

认证前做 “全项预测试”。按产品对应的标准(如 CE、FCC)做辐射发射(RE)和抗扰度(RS)测试,提前发现问题。某 5G CPE 因未做预测试,正式认证时 3.5GHz 频段超标,整改花了 2 个月,成本增加 10 万元。

SMT 技术让电子设备越来越小、性能越来越强,但也把 EMC 设计推向了更高难度。它不像电路功能那样 “非黑即白”,而是需要在布局、布线、滤波、屏蔽等多个环节做 “精细调控”。经验丰富的工程师会把 EMC 理念融入设计的每一步,而不是等到出问题再补救。毕竟,在 GHz 时代,PCB 上的每一根细线、每一个元件,都可能是决定产品成败的 “电磁开关”。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号