紧凑型ADAS模块的HDI PCB叠层策略

在快速发展的汽车技术领域,高级驾驶辅助系统 (ADAS) 处于最前沿,使车辆更安全、更智能。这些系统严重依赖紧凑的高性能电子设备,而电子设备又依赖于高密度互连 (HDI) 印刷电路板 (PCB)。如果您是一名工程师或设计师,希望优化紧凑型 ADAS 模块的 HDI PCB 堆叠策略,那么您来对地方了。本博客深入探讨了 HDI PCB 微孔设计、ADAS PCB 层叠层、高密度互连 PCB 技术、ADAS PCB 中的盲孔和埋孔以及汽车应用的 HDI PCB 设计规则。我们将提供可作的见解,帮助您为汽车系统设计高效、可靠和紧凑的电路板。

让我们探讨 HDI PCB 叠层策略如何应对 ADAS 模块的独特挑战,确保在有限的空间内实现高性能,同时满足严格的汽车标准。

为什么 HDI PCB 对于 ADAS 模块至关重要

雷达、激光雷达、摄像头和超声波传感器等 ADAS 模块需要能够在较小的占地面积内处理复杂电路的 PCB。传统 PCB 由于尺寸较大且布线能力有限,往往存在不足。这就是 HDI PCB 的闪光点。HDI PCB 能够使用微孔和多层等先进技术将更多组件封装到更小的区域中,因此是紧凑型、高性能汽车设计的首选。

HDI 技术为 ADAS 应用提供了多项优势:

紧凑的设计:HDI PCB 可将电路板尺寸减小多达 60%,从而允许使用更小的 ADAS 模块,以适应狭小的车辆空间。

提高信号完整性:更短的信号路径和更低的噪声可确保可靠的数据传输,这对于碰撞检测等实时 ADAS 功能至关重要。

更高的可靠性:HDI 板采用先进的材料和结构,可承受恶劣的汽车环境,包括 -40°C 至 85°C 的温度波动和高达 10G 的振动。

现在,让我们分解一下设计为 ADAS 模块量身定制的 HDI PCB 叠层的关键策略。

了解ADAS模块的HDI PCB叠层

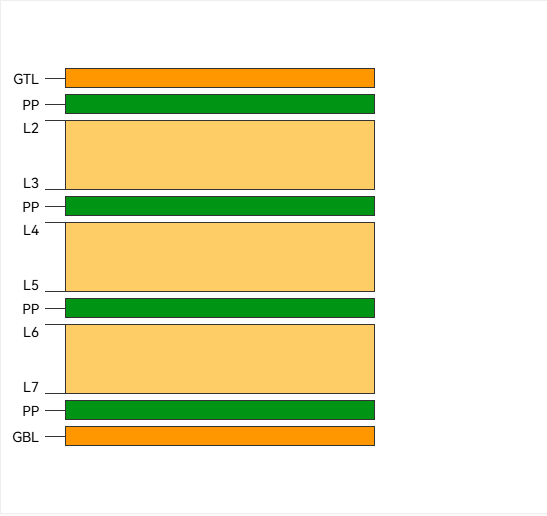

HDI PCB 叠层是指电路板中导电层和绝缘层的排列,以及连接它们的过孔。对于ADAS模块,叠层必须平衡紧凑性、信号完整性和可制造性。精心规划的 ADAS PCB 层叠层可最大限度地减少电磁干扰 (EMI),支持高速信号(雷达系统通常超过 1 GHz),并确保热稳定性。

ADAS 的常见 HDI 叠层结构包括:

顺序积累 (SBU):层通过微孔连接依次添加,非常适合紧凑设计的 6 至 10 层板。

每层互连 (ELIC):每一层都与微孔互连,从而在复杂 ADAS 系统中使用的 12+ 层板中实现最大密度。

ADAS PCB层叠加的关键考虑因素

在设计 ADAS 模块的叠层时,请考虑以下事项:

层数:ADAS 板通常需要 6 到 12 层来容纳高速信号、配电和接地层。例如,雷达模块可能使用带有专用层的 8 层叠层来进行信号路由和 EMI 屏蔽。

材料选择:使用 FR-4 或聚酰亚胺等高 Tg(玻璃化转变温度)材料来处理汽车温度范围。为了可靠性,建议使用 170°C 或更高的 Tg。

接地层和电源层:在信号层附近放置连续接地层,以降低 EMI 并保持阻抗控制,高速差分对的目标是 50 欧姆等值。

HDI PCB 微孔设计:精确致紧凑

微孔是 HDI PCB 中使用的微孔(直径通常小于 0.15 毫米),用于连接层而不占用太多空间。在ADAS模块中,HDI PCB微孔设计对于实现高密度布线,同时在汽车条件下保持信号完整性和可靠性至关重要。

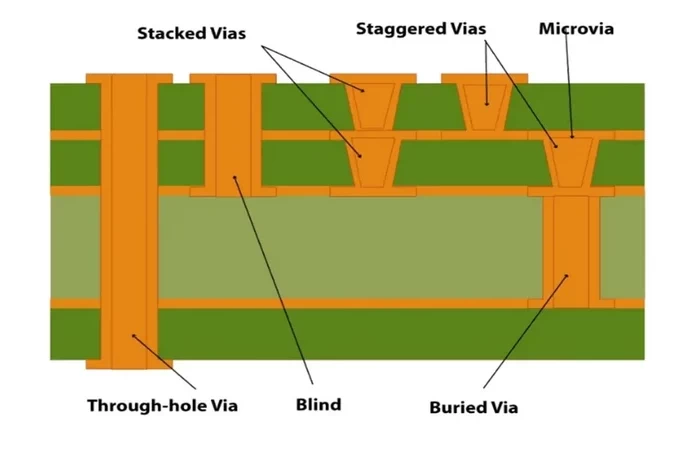

HDI PCB 中的微孔类型

盲孔:它们将外层连接到内层,而无需穿过整个电路板,从而节省空间并提高布线灵活性。

埋孔:这些过孔完全位于内层内,为组件腾出表面空间,这对于紧凑型 ADAS 设计至关重要。

堆叠过孔:多个微孔堆叠在一起以连接多层,通常用于 ELIC 叠层以获得最大密度。

交错过孔:偏移微孔无需直接堆叠即可连接层,在密度和可制造性之间实现平衡。

ADAS PCB 中微孔的设计技巧

为确保可靠性和性能,请遵循以下微孔设计提示:

纵横比:保持微孔纵横比(深度与直径)为 0.75:1 或更小,以确保可靠的电镀并避免故障。对于直径为 0.1 毫米的过孔,深度不应超过 0.075 毫米。

垫尺寸:使用至少比过孔直径大 0.1 毫米的捕获焊盘,以确保在制造过程中正确对齐。

热循环:设计微孔以承受汽车环境中的热膨胀。使用激光钻孔微孔以提高精度和耐用性。

利用 ADAS PCB 中的盲孔和埋孔

ADAS PCB 中的盲孔和埋孔是实现高密度设计的游戏规则改变者。这些过孔允许在不增加电路板尺寸的情况下提供更多布线通道,这对于相机系统或传感器集线器等紧凑型模块至关重要。

盲孔和埋孔的好处

空间效率:通过消除通孔过孔,盲孔和埋孔可以腾出表面积用于其他元件或布线。

信号完整性:较短的过孔长度可减少信号损耗和串扰,这对于工作频率高达 5 GHz 的高速 ADAS 信号至关重要。

减少层数:这些过孔可以减少所需的层数,降低成本,同时保持性能。

挑战与解决方案

虽然有益,但盲孔和埋孔也带来了制造挑战。它们需要精确的钻孔和电镀工艺,增加了生产的复杂性。为了缓解这种情况,请与您的 PCB 制造商密切合作,以确保设计规则符合他们的能力。例如,为盲孔指定最小过孔钻孔尺寸为 0.1 毫米,以避免制造缺陷。

ADAS的高密度互连PCB技术

与标准电路板相比,高密度互连 PCB 的定义在于它能够支持更细的线条、更小的过孔和更窄的间距。对于 ADAS 模块,HDI 技术可以将复杂的电路(例如微控制器、传感器和通信接口)集成到单个紧凑的电路中。

ADAS 的关键 HDI 技术

细线宽和间距:使用窄至 0.075 毫米的走线宽度和 0.075 毫米的间距,以最大限度地提高布线密度。这允许在更小的区域内进行更多连接。

焊盘中的过孔设计:将过孔直接放置在元件焊盘下方,以节省空间并缩短信号路径,从而提高高速信号的性能。

先进材料:采用耗散因数 (Df) 为 0.005 或更小的低损耗电介质,以支持雷达和 LiDAR 系统中的高频信号。

汽车应用的HDI PCB设计规则

为 ADAS 设计 HDI PCB 需要遵守严格的汽车标准 HDI PCB 设计规则,以确保可靠性、安全性并符合 ISO 26262 等功能安全法规。

基本设计规则

走线和过孔间隙:走线和过孔之间的最小间隙保持 0.1 mm,以防止短路,尤其是在汽车系统的高压条件下。

阻抗控制:设计具有受控阻抗(例如 100 欧姆 ±10%)的差分对,以确保高速数据传输的一致信号完整性。

热管理:结合热通孔和铜浇注来散发大功率组件的热量,目标是热阻小于 10°C/W。

汽车标准合规性:确保设计符合 AEC-Q100 压力测试标准,保证在湿度高达 85% RH 等极端条件下的可靠性。

测试和验证

在生产之前,使用工具模拟 PCB 设计,以分析信号完整性、EMI 和热性能。进行环境压力测试,以验证电路板在汽车条件下的耐用性,例如在 -40°C 至 125°C 之间进行 1000 次循环。

使用 HDI PCB 构建更好的 ADAS 模块

HDI PCB 叠层策略是紧凑型高性能 ADAS 模块的支柱。通过专注于 HDI PCB 微孔设计、优化 ADAS PCB 层叠层、利用高密度互连 PCB 技术、利用 ADAS PCB 中的盲孔和埋孔以及遵守汽车应用的 HDI PCB 设计规则,工程师可以创建可靠、高效的设计,满足现代车辆的需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号