优化 LED 放置以实现 PCB 上的均匀照明

在为 LED 应用设计印刷电路板 (PCB) 时,实现均匀的照明是重中之重。无论您是在从事显示器、背光还是环境照明项目,LED 的放置在确保一致的光输出和最大限度地减少阴影方面都起着至关重要的作用。那么,如何优化 LED 放置以实现 PCB 上的均匀照明呢?关键在于战略间距、深思熟虑的布局设计以及了解 LED 的光分布特性。我们将深入探讨均匀照明的 LED 放置策略、计算 PCB 上的 LED 间距、最大限度地减少 LED 板上的阴影、设计一致的光输出以及 LED PCB 布局指南,以帮助您创建高效且有效的设计。

为什么均匀照明在 LED PCB 设计中很重要

出于美观和功能原因,均匀的照明至关重要。不均匀的光分布会产生热点或黑暗区域,从而破坏产品的视觉吸引力或降低其在显示器背光等应用中的有效性。LED 放置不当也会导致效率低下,例如浪费能源或需要额外的组件来纠正照明问题。通过优化 LED 布局,您可以确保更好的性能、更低的成本和更专业的最终结果。

影响 PCB 均匀照明的关键因素

在深入研究具体策略之前,了解影响 PCB 上光均匀性的因素非常重要。这些包括:

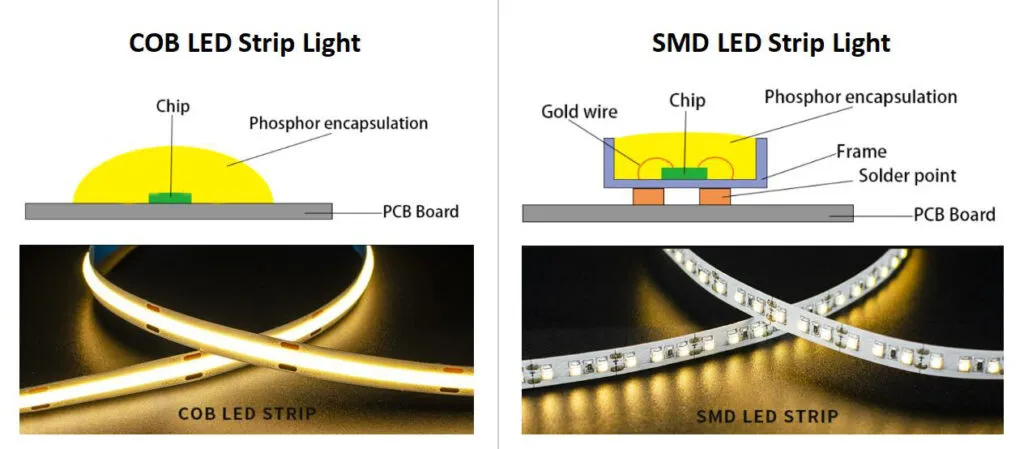

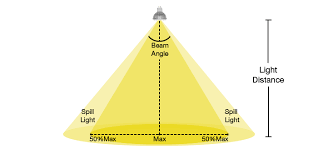

LED光束角:LED 发光的角度决定了它覆盖的面积。窄光束角可能会产生具有潜在黑点的聚焦光,而如果间距不正确,较宽的角度可能会重叠并导致热点。

LED强度:如果在设计中不考虑 LED 亮度或功率的变化,可能会导致照明不一致。

PCB表面和材料:反射或吸收表面会影响光线在电路板上的传播方式。

间距和布局:LED 之间的距离及其在 PCB 上的排列直接影响光分布。

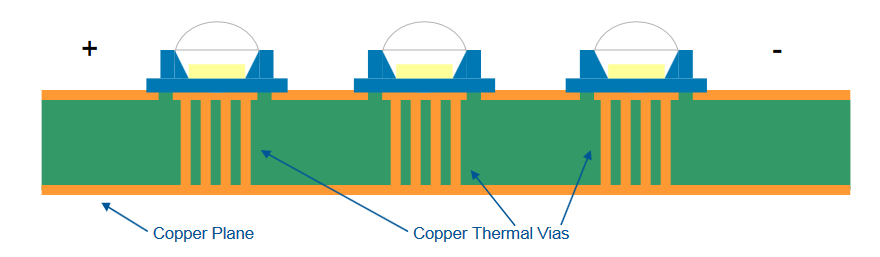

热管理:过热会降低 LED 性能,随着时间的推移导致光输出不均匀。

考虑到这些因素,让我们探讨优化 LED 布局的可行策略。

均匀照明的 LED 放置策略

实现均匀的照明始于深思熟虑的放置策略。以下是设计 PCB 布局时需要考虑的一些行之有效的方法:

1. 使用网格或对称图案

将 LED 放置在网格或对称图案中是确保均匀光分布的最简单方法之一。这种方法适用于面板照明或背光等应用。通过在水平和垂直方向上保持相等的间距,您可以减少出现黑点或过亮区域的机会。例如,如果根据光束角和所需的光重叠计算间距,则方形 PCB 上的 4x4 LED 网格可以提供平衡的覆盖范围。

2. 考虑边缘效应

PCB 的边缘通常接收到较少的光,因为在这些区域提供照明的 LED 较少。为了解决这个问题,请考虑将 LED 放置在边缘附近更靠近的位置,或者在这些位置使用更高强度的 LED。另一种选择是在周边添加反射材料,以将光线反射回较弱的区域。

3. 针对特定应用进行优化

不同的项目有不同的照明需求。例如,显示背光可能需要更密集的 LED 排列以避免可见的阴影,而指示灯面板可能需要更少的 LED 和更宽的间距。根据应用程序的具体要求定制您的放置策略,以获得最佳结果。

计算 PCB 上的 LED 间距

实现均匀照明的最关键步骤之一是确定 LED 之间的正确间距。适当的间距可防止重叠(导致热点)和间隙(产生阴影)。计算方法如下:

第 1 步:确定 LED 光束角度

LED 具有指定的光束角,标准表面贴装 LED 的光束角通常为 60 至 120 度。该角度表示光从 LED 中心的传播。检查您选择的 LED 的数据表以了解此值。

第 2 步:计算覆盖面积

覆盖面积取决于光束角度以及 LED 与其照明表面之间的距离(如果适用)。对于 LED 靠近表面的 PCB,您可以使用基于三角学的简单公式:

覆盖直径 = 2 * 距离 * tan(光束角 / 2)

例如,如果您的光束角为 120 度,到照明表面的距离为 10 毫米,则覆盖直径约为 34.6 毫米。这意味着每个 LED 覆盖一个直径为 34.6 毫米的圆形区域。

第 3 步:设置重叠间距

为避免黑点,请确保相邻 LED 的覆盖区域略微重叠。一种常见的做法是将 LED 间隔在覆盖直径的 70-80% 左右。使用前面的示例,间隔 24-28 毫米的 LED 将提供较小的重叠,从而确保均匀的光分布。

第 4 步:根据测试进行调整

计算理论间距后,构建原型并测试光输出。使用测光表测量整个表面的照度,如果发现不平坦的区域,请调整间距。通常需要进行微调以考虑透镜效果或 PCB 材料特性等现实因素。

最大限度地减少 LED 板上的阴影

阴影会破坏照明的均匀性,通常是由障碍物、间距差或 LED 放置不均匀引起的。以下是一些最大限度地减少 LED 板阴影的提示:

避免阻塞组件:使高大的组件(如电容器或连接器)远离 LED 光的直接路径。如果可能,将它们放在 PCB 的另一侧。

使用扩散器:在 LED 上方添加光扩散层可以帮助更均匀地散射光线,减少单个 LED 点引起的阴影的出现。

交错布局:在某些情况下,与严格的网格相比,交错或六边形布局可以减少阴影效应,因为它可以最大限度地减少 LED 的直接对齐和潜在的黑点。

增加 LED 密度:如果阴影持续存在,请考虑以更近的间隔添加更多 LED 以填补间隙,但这必须与功率和热量考虑相平衡。

设计一致的光输出

光输出的一致性不仅仅是放置,它还涉及电气和热设计。以下是确保 LED 随着时间的推移均匀运行的关键考虑因素:

1. 匹配LED规格

使用同一批次的 LED 或亮度(以流明为单位)和色温规格非常匹配的 LED。即使放置完美,这些参数的变化也会导致光输出出现明显差异。

2. 确保适当的电流分布

LED 需要一致的电流才能保持均匀的亮度。设计您的 PCB 走线以最大限度地减少整个电路板的压降。对于工作电流为20 mA的典型3.2V LED,由于走线电阻,仅0.1V的压降就会明显使LED变暗。使用更宽的走线或星形拓扑进行配电以避免此问题。

3. 有效管理热量

热量积聚会降低 LED 性能,导致电路板的某些区域显得更暗。将热通孔和散热器纳入您的 PCB 设计中,以均匀散热。对于大功率LED(例如,1W或更高),请确保PCB基板具有良好的导热性,例如导热系数在1-2 W/m·K左右的铝基材料。

LED PCB布局指南

最后,请遵循这些通用 LED PCB 布局指南,将设计的各个方面结合在一起,以获得最佳性能:

首先规划电源走线:布线电源迹线,以确保向所有 LED 提供相同的电流。避免长而细的走线,否则可能会引入电阻和电压降。

最小化走线长度:保持信号和电源走线尽可能短,以减少干扰和功率损耗,尤其是在高密度 LED 设计中。

逻辑上对 LED 进行分组:如果您的设计包括多个 LED 区域(例如,用于调光或颜色控制),请以简化布线和控制电路的方式对它们进行分组,同时保持均匀的间距。

考虑装配约束:确保您的 LED 放置与制造过程中的拾取和放置机器功能保持一致。例如,在组件之间保持 0.5 毫米的最小间隙以实现准确放置。

迭代测试:在设计的不同阶段构建和测试原型,以便及早发现照明或电气问题。在最终确定布局之前,使用仿真工具预测光分布。

LED PCB 设计工具和资源

现代设计软件可以帮助您在制造前可视化和优化 LED 布局。许多工具提供模拟功能来预测光分布和热性能。寻找具有内置 LED 组件库和可定制网格布局的软件,以简化设计过程。此外,请查阅 LED 制造商数据表,了解有关光束角度、功率要求和推荐间距的详细规格。

优化 LED 布局以实现 PCB 上的均匀照明是科学与艺术的结合。通过遵循均匀照明的 LED 放置策略、掌握 PCB 上 LED 间距的计算、专注于最大限度地减少 LED 板上的阴影、优先考虑一致光输出的设计以及遵守 LED PCB 布局指南,您可以创建具有卓越性能的设计。无论您是照亮小型显示器还是大型面板,仔细规划和测试都将确保您的 LED 均匀有效地发光。借助本指南中概述的提示和技术,您就可以自信地处理下一个 LED PCB 项目。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号