保形涂层准备:PCB 清洁是关键

在用保形涂层保护印刷电路板 (PCB) 时,准备工作就是一切。确保坚固、可靠的涂层的关键在于在应用前彻底清洁 PCB。如果没有适当的表面处理,灰尘、油或助焊剂残留物等污染物会削弱附着力,导致涂层失效并缩短电路板寿命。在本综合指南中,我们将深入探讨在保形涂层之前清洁 PCB 的重要性,探索去除涂层污染物的技术,并分享表面处理方法以确保最佳的保形涂层附着力。

为什么在保形涂层之前清洁 PCB 很重要

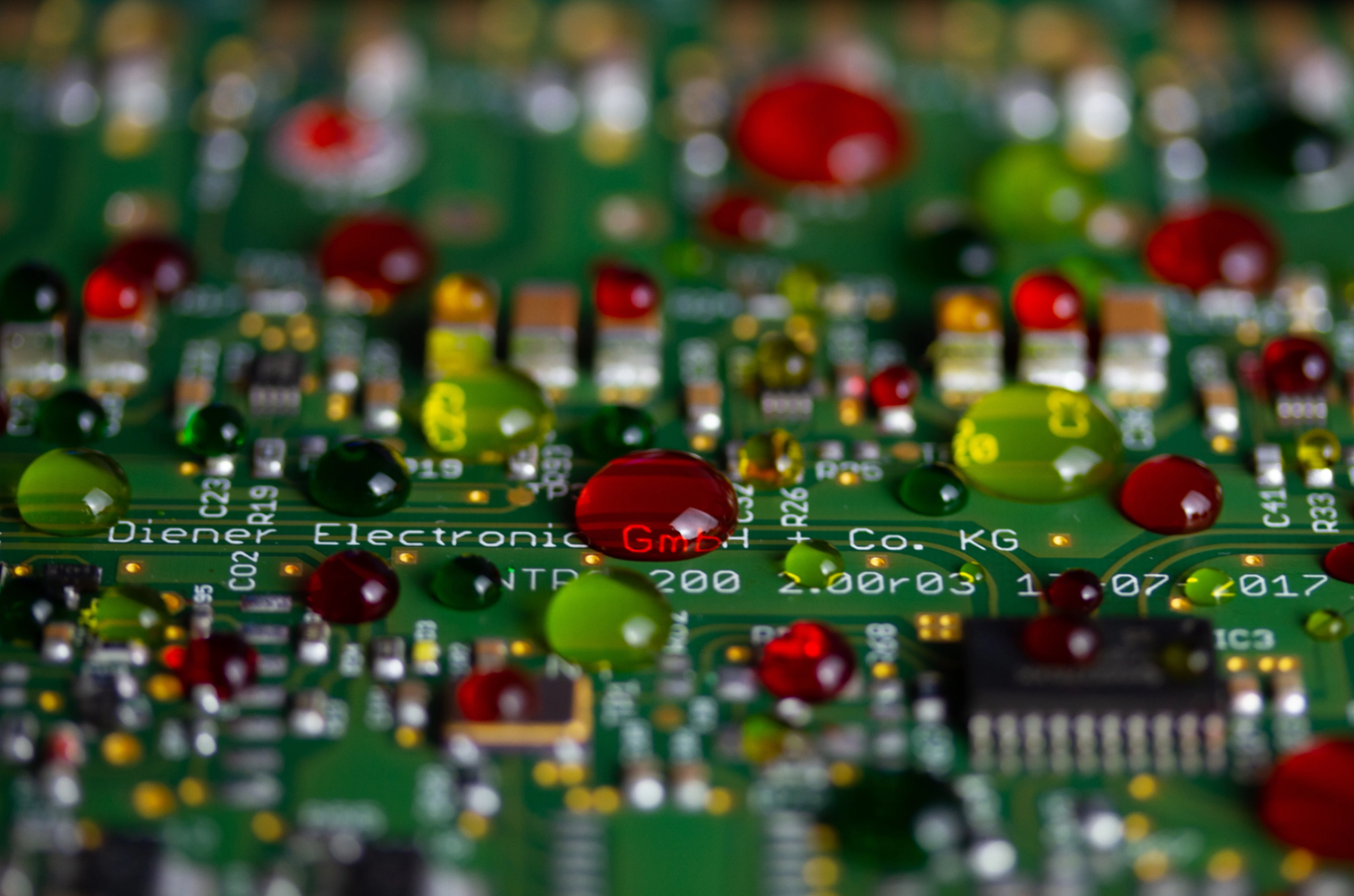

在应用保形涂层之前清洁 PCB 是直接影响电子组件性能和可靠性的关键步骤。保形涂层是薄保护层,旨在保护 PCB 免受湿气、灰尘、化学品和极端温度的影响。然而,如果表面不干净,涂层可能无法正确粘附,导致分层、开裂,甚至保护屏障完全失效等问题。

指纹油、助焊剂残留物和空气中的颗粒等污染物会在 PCB 表面和涂层材料之间形成屏障。这种屏障会降低附着力,使水分或腐蚀性元素渗入涂层下方,可能导致短路或腐蚀。研究表明,清洁不当的电路板的介电强度会降低高达 30%,从而损害电路板的抗电击穿能力。对于航空航天或汽车等可靠性不容谈判的行业来说,跳过这一步根本不是一种选择。

通过优先考虑 PCB 清洁,您可以确保涂层与表面形成牢固的结合,提供持久的保护并保持电路板的运行完整性。让我们探讨如何通过有效的清洁和表面处理技术来实现这一目标。

PCB 上的常见污染物及其影响

在深入研究清洁方法之前,了解可能影响保形涂层附着力的污染物类型非常重要。这些污染物通常来自制造过程或处理,如果不去除,会显着降低涂层的有效性。

指纹油和盐:人体皮肤会留下油脂和盐分,作为涂层附着力的屏障。这些残留物还会吸引水分,增加腐蚀的风险。

助焊剂残留物:焊接过程中残留的助焊剂会产生不平整的表面,从而阻止涂层均匀粘合。一些助焊剂残留物还具有吸湿性,这意味着它们会随着时间的推移吸收水分。

灰尘和空气中的颗粒:环境中的微小颗粒会沉积在 PCB 上,从而在涂层中形成薄弱点。

粘合剂或胶带残留物:组装过程中使用的临时掩蔽材料或粘合剂可能会留下粘性残留物,从而干扰涂层附着力。

这些污染物中的每一种都带来了独特的挑战,但最终结果是相同的:涂层性能下降和电子设备的潜在故障。去除涂层污染物不仅仅是一项建议,更是确保可靠性的必要条件。

保形涂层前清洁 PCB 的分步指南

清洁 PCB 是一个多步骤过程,需要注意细节。目标是在不损坏电路板或其组件的情况下实现无污染物的表面。下面,我们概述了一种行之有效的方法来准备保形涂层的 PCB。

1. 初步检查和评估

首先在良好的光线下或使用放大工具目视检查 PCB,以识别灰尘、助焊剂残留物或污迹等可见污染物。此步骤有助于确定所需的清洁级别以及特定区域是否需要额外注意。对于高可靠性应用,可以考虑使用离子色谱法等清洁度测试方法来检测肉眼看不见的离子残留物。这些残留物会导致树突生长,随着时间的推移导致短路。

2. 松散颗粒的干洗

使用压缩空气或软刷清除灰尘或小颗粒等松散碎屑。此步骤可防止在湿洗过程中划伤 PCB 表面。小心使用压缩空气,因为压力过大会损坏精密部件或脱落焊接部件。压力范围应为 20-30 psi,以确保安全清洁。

3. 湿洗顽固残留物

对于助焊剂残留物或油等更顽固的污染物,需要湿式清洁。使用专门的 PCB 清洁溶剂,例如纯度至少为 99% 的异丙醇 (IPA),或专为电子产品设计的水性清洁剂。用柔软的无绒布或带有非研磨性刷毛的刷子涂抹溶剂,以避免损坏电路板。

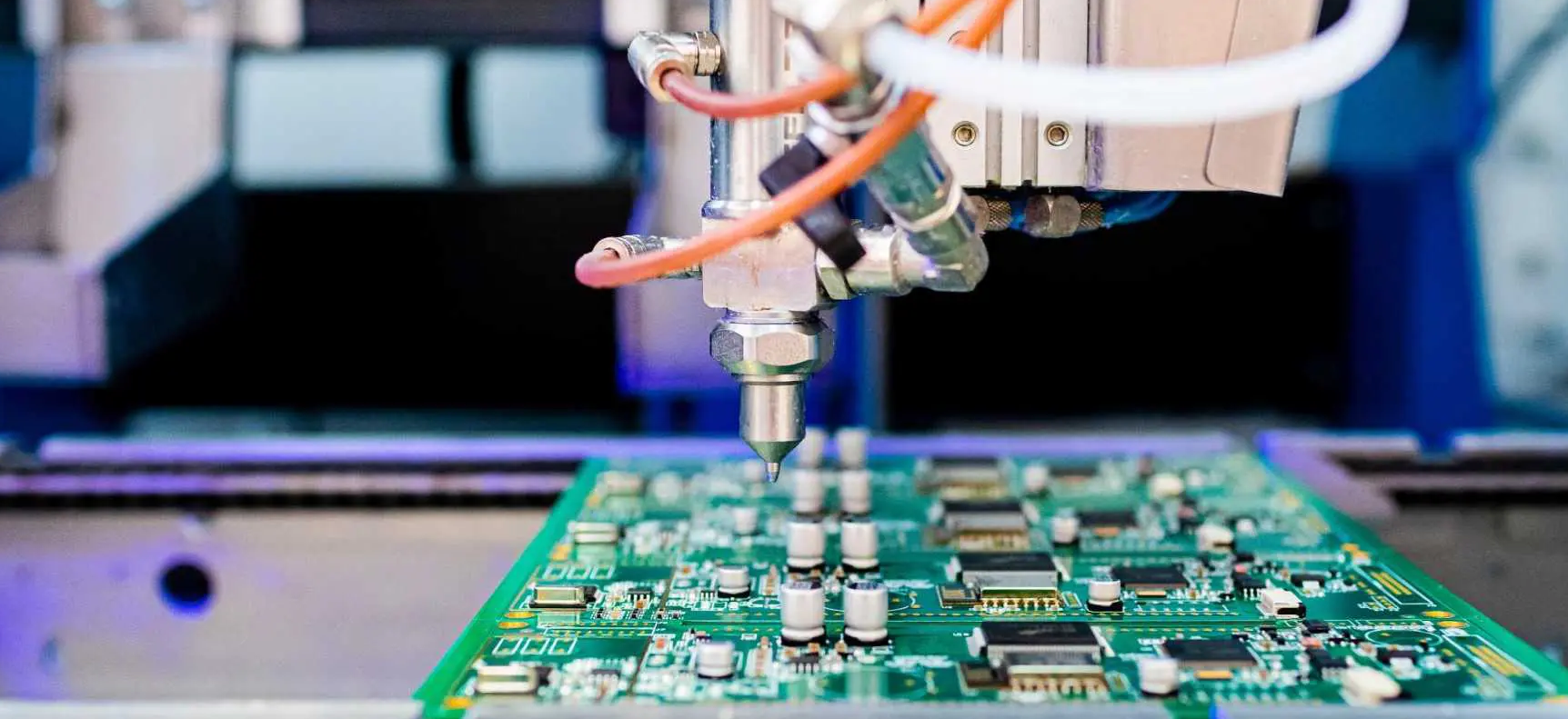

对于自动化过程,请考虑使用超声波清洗系统。这些系统使用高频声波(通常为 20-40 kHz)来搅拌清洁溶液,有效清除狭小空间中的污染物。确保清洁溶液与 PCB 材料和组件兼容,以防止损坏。

4. 冲洗以去除清洁残留物

湿洗后,用去离子水或一批干净的溶剂冲洗 PCB,以去除任何残留的清洁剂。残留的溶剂或清洁剂本身可能成为污染物,因此此步骤至关重要。对于水基清洁,使用电阻率至少为 18 MΩ·cm 的去离子水,以避免引入离子污染物。

5. 干燥以获得无湿气的表面

在应用保形涂层之前,彻底干燥至关重要。任何残留的水分都会滞留在涂层下方,导致气泡或粘附问题。使用温度设置为 60-80°C 的干燥箱 30-60 分钟,具体取决于电路板的复杂性和组件规格。或者,使用过滤的低湿度空气进行空气干燥也适用于不太敏感的组件。

实现最佳保形涂层附着力的表面处理技术

清洁只是准备保形涂层 PCB 的第一部分。额外的表面处理技术可以进一步增强附着力,确保涂层与电路板紧密结合。以下是一些需要考虑的有效方法。

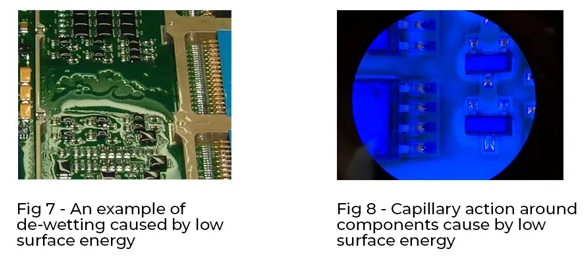

1. 表面活化等离子体处理

等离子体处理是一种尖端技术,利用电离气体在分子水平上改性PCB表面。该工艺去除微观污染物并增加表面能,提高润湿性和附着力。等离子处理对于具有低能耗表面的电路板特别有用,例如由某些塑料或涂层制成的电路板。根据行业研究,它可以将粘合强度提高多达 50%,使其成为高可靠性应用的首选方法。

2. 表面粗糙化的磨损

对于某些 PCB 材料,使用细砂材料或微磨料喷砂进行轻微磨损会产生稍微粗糙的表面,从而增强涂层的机械结合。必须谨慎使用此方法,因为过度磨损会损坏电路板或暴露底层。始终先在样品板上进行测试,以确定适当的磨损程度。

3. 增强粘合的底漆

在附着力仍然是一个挑战的情况下,涂上底漆可以充当 PCB 和保形涂层之间的中间层。底漆的配方可改善化学键合,对于有机硅或聚氨酯涂料特别有效,因为有机硅或聚氨酯涂料可能难以粘附在某些基材上。确保底漆与 PCB 材料和涂层类型兼容,以获得最佳效果。

确保保形涂层附着力的最佳实践

除了清洁和表面处理之外,在整个过程中遵循最佳实践可以显着提高保形涂层的质量。以下是一些需要记住的提示:

小心处理:处理 PCB 时务必戴手套,以避免清洁后引入指纹油。对高风险项目使用洁净室协议,以尽量减少污染。

控制环境条件:在低湿度(相对湿度低于 50%)和灰尘最少的受控环境中涂覆涂层。温度应保持在 20-25°C 之间,以实现一致的固化。

清洁度测试:使用表面绝缘电阻 (SIR) 测试等清洁度测试方法来验证没有残留离子残留物。对于大多数应用,理想情况下 SIR 值应超过 10^10 欧姆,以确保可靠性。

选择合适的涂层:将保形涂层材料与 PCB 的作环境和材料特性相匹配。例如,丙烯酸涂料具有良好的防潮性,而有机硅涂料在高温环境下表现出色。

PCB 清洁和准备过程中应避免的常见错误

即使出于良好的意图,PCB 清洁和准备过程中的错误也会破坏保形涂层的有效性。以下是一些需要注意的陷阱:

跳过清洁步骤:匆忙完成或省略清洁步骤可能会留下污染物,导致粘合失效。

使用不兼容的清洁剂:非专为电子产品设计的刺激性化学品或溶剂可能会损坏组件或留下有害残留物。

干燥不足:在潮湿的板上涂上涂层会滞留水分,随着时间的推移会导致气泡或分层。

忽略组件灵敏度:某些组件可能无法承受某些清洁方法,例如超声波清洁或高温干燥。始终检查组件数据表的兼容性。

正确 PCB 清洁和准备的长期好处

从长远来看,在保形涂层之前投入时间和精力清洁 PCB 会得到回报。精心准备的表面可确保涂层正确粘附,从而提供针对环境压力的强大保护。这意味着减少现场故障、降低返工成本并提高产品可靠性——对于停机或故障可能造成严重后果的行业来说,这是关键因素。

例如,在汽车电子中,PCB 暴露在振动、湿度和温度波动中,正确应用的保形涂层可以将关键系统的使用寿命延长数年。同样,在精度和可靠性至关重要的医疗设备中,充分的准备可以防止可能危及患者安全的故障。

将 PCB 清洁作为保形涂层成功的首要任务

在保形涂层之前清洁 PCB 不仅仅是该过程中的一个步骤,它还是可靠、持久保护层的基础。通过去除涂层污染物并采用有效的表面处理技术,您可以确保强大的保形涂层附着力并保护您的电子组件免受恶劣条件的影响。无论您使用手动清洁方法还是等离子处理等先进技术,目标都是一样的:清洁、准备充分的表面,最大限度地提高涂层的有效性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号