工控领域PCB厂家的测试与认证体系构建-高品质打样

工控领域 PCB 工作在恶劣工业环境中,其质量与性能直接关系到生产安全与设备可靠性,建立完善的测试与认证体系是确保 PCB 满足工业级要求的关键。该体系需覆盖设计验证、生产检测、可靠性测试和行业认证等全流程,形成闭环质量管控。

设计阶段的仿真测试提前发现潜在问题。PCB 设计完成后,需通过专业软件进行多维度仿真:信号完整性仿真(如使用 Mentor HyperLynx)分析高速信号的反射、串扰和时序,确保眼图裕量≥20%,抖动≤10% UI;电源完整性仿真(如 ANSYS SIwave)评估电源平面的阻抗分布和谐振点,目标阻抗控制在 100mΩ 以下;热仿真(如 Flotherm)模拟功率器件的温度分布,确保最高温度不超过器件额定值的 80%;EMC 仿真(如 CST Studio Suite)预测辐射发射和抗干扰能力,提前优化布局和屏蔽设计。仿真结果需形成报告,与设计规范对比,偏差超过 10% 的部分必须重新设计。

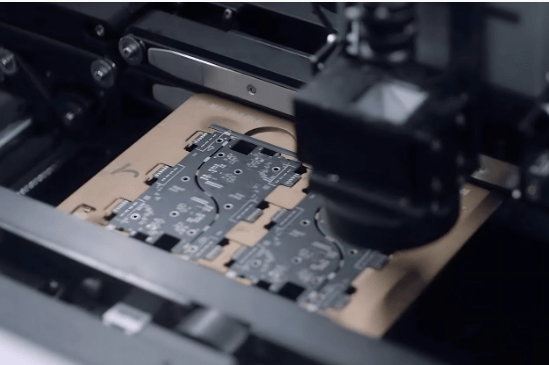

生产过程中的在线检测确保制造质量。PCB 裸板检测采用自动光学检测(AOI)设备,检查线宽线距、焊盘尺寸、过孔质量等,分辨率≥5μm,缺陷识别率≥99.5%。对于 BGA、CSP 等底部焊点,需通过 X 射线检测(2D 或 3D)评估焊接质量,空洞率控制在 25% 以下。组件焊接后进行自动光学检测和功能测试:AOI 检查元件有无错装、漏装、虚焊,精度达 01005 封装级别;功能测试通过针床或飞针测试台,检测导通性、绝缘电阻(≥100MΩ)和阻抗值(误差 ±10%)。每块 PCB 生成唯一追溯码,记录检测数据,保存至少 3 年,便于质量追溯。

可靠性测试验证长期工作能力。环境测试包括:温度循环测试(-40℃至 + 85℃,1000 次循环),测试前后功能和参数变化率≤5%;湿热测试(40℃,95% RH,1000 小时),无氧化、腐蚀和功能失效;振动测试(10-2000Hz,10G 加速度,XYZ 三向各 2 小时),焊点无裂纹,结构无松动。机械测试包括:冲击测试(50G,11ms 半正弦波),元件无脱落;弯曲测试(挠度 1mm/mm,100 次),电阻变化率≤10%;插拔测试(连接器≥1000 次),接触电阻变化≤30%。电性能长期测试(125℃,额定负载,1000 小时),监测参数漂移,如功率器件的导通电阻变化≤20%。

行业特定认证满足应用场景要求。工控 PCB 需通过国际通用认证:CE 认证(符合 EN 61010-1 工业设备安全标准),重点评估电气安全和 EMC 性能;UL 认证(UL 94 阻燃等级≥V0),确保材料防火性能;RoHS 认证,限制铅、镉等有害物质含量。针对特定行业,还需满足专业认证:汽车制造业的 IATF 16949 认证,要求 PCB 生产过程的 PPM(百万缺陷率)≤10;轨道交通领域的 EN 50155 认证,验证在 - 40℃至 + 70℃温度范围的工作能力;医疗设备领域的 IEC 60601 认证,加强绝缘和漏电流控制(≤100μA)。认证测试需由第三方实验室完成,测试报告作为市场准入的必要条件。

测试数据的分析与改进形成质量闭环。建立测试数据库,统计各类缺陷的发生频率和原因,如虚焊占比、过孔失效模式等,每月生成质量分析报告。采用六西格玛方法识别关键质量控制点,如焊膏印刷参数、回流焊温度曲线等,通过 DOE(实验设计)优化工艺参数。针对测试中发现的共性问题,组织跨部门评审(设计、生产、测试),制定纠正和预防措施(CAPA),如修改 PCB 设计规则、更新检测标准等。定期进行内部审核和管理评审,确保测试与认证体系持续有效,每季度至少一次,根据行业标准更新及时调整体系内容。

工控领域 PCB 的测试与认证体系通过全流程质量管控,确保产品满足工业环境的严苛要求。该体系不仅是产品进入市场的通行证,更是企业技术实力和质量信誉的体现,为工业自动化设备的稳定运行提供坚实保障。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号