PCB阻焊层厚度的设计规范与性能影响

阻焊层作为 PCB 表面的关键保护层,其厚度控制直接影响电路板的绝缘性能、耐环境性和信号传输质量。在高密度 PCB 制造中,阻焊层厚度需在保护功能与精细线路兼容性之间找到平衡,过厚可能导致焊盘桥连,过薄则无法提供有效保护,因此建立科学的厚度设计规范至关重要。

阻焊层厚度的基础设计依据来源于应用场景。消费电子类 PCB(如智能手机主板)由于空间受限,阻焊层厚度通常控制在 10-25μm,其中线路上方厚度 10-15μm,焊盘边缘覆盖厚度 5-10μm,既能满足基本绝缘要求,又不会影响细间距焊点(0.4mm 以下)的焊接质量。工业控制类 PCB 需应对恶劣环境,阻焊层厚度应提升至 20-40μm,在铜箔表面形成更厚实的防护层,增强耐化学腐蚀和抗机械磨损能力。高频通信 PCB(如 5G 基站主板)的阻焊层厚度需精准控制在 15-25μm,且均匀性误差≤5μm,避免因厚度不均导致的介电常数波动(影响阻抗精度 ±3Ω 以上)。

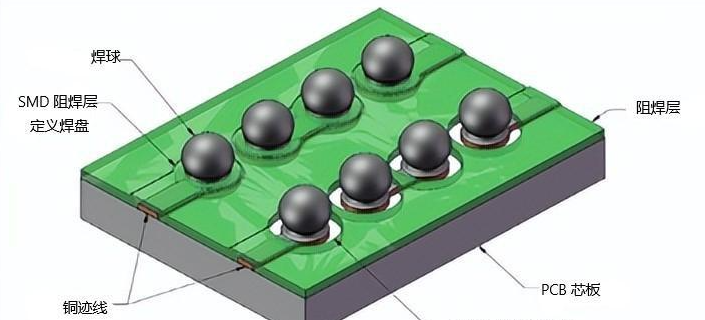

不同区域的阻焊层厚度要求存在显著差异。焊盘区域的阻焊层需薄而均匀,露出的焊盘边缘宽度(Solder Mask Defined,SMD)控制在 0.05-0.1mm,阻焊层覆盖焊盘的部分厚度≤10μm,确保焊接时焊锡能充分润湿焊盘。线路密集区(线宽 / 线距≤0.1mm)的阻焊层厚度应≥10μm,且与线路保持 1:1 的覆盖比例,防止焊接过程中的锡珠短路。PCB 边缘和安装孔周围的阻焊层需适当加厚至 30-50μm,增强机械强度,避免插拔过程中的磨损露铜。散热区域(如功率器件焊盘)的阻焊层可局部减薄至 5-10μm,或采用开窗设计,提升散热效率(热阻降低 10-15%)。

阻焊材料特性对厚度控制的影响不可忽视。液态光成像阻焊油墨(LPI)是目前主流选择,其固化后的厚度与涂覆方式相关:丝网印刷方式可获得 20-50μm 厚度,适合普通 PCB;喷涂方式能实现 10-25μm 的薄涂层,适合高密度板。紫外光固化型阻焊剂的厚度均匀性优于热固化型(偏差≤3μm vs ≤8μm),但耐高温性稍差(短期耐温 260℃ vs 300℃)。选择阻焊材料时需匹配厚度要求:细线路区域宜采用低粘度油墨(粘度 2000-5000cP),确保涂覆均匀;厚涂层区域选用高固体份油墨(固体含量≥70%),减少流挂现象。

厚度异常导致的典型失效模式需重点防范。阻焊层过厚会引发三大问题:细间距焊点之间形成阻焊桥,导致焊接短路(不良率可升至 5% 以上);焊盘上的厚阻焊层阻碍焊锡附着,形成虚焊;高频信号线上的厚阻焊层增加介质厚度,导致阻抗偏移(每增加 10μm 厚度可能使阻抗变化 2-3Ω)。阻焊层过薄则会造成:铜箔暴露在空气中氧化,降低导通性;焊接时助焊剂渗透至线路下方,腐蚀导体;绝缘性能下降,在高湿度环境下出现漏电流(>10μA)。通过设计阶段的 DFM 分析,可提前模拟不同厚度下的制造风险,优化厚度参数。

阻焊层厚度的测试与验证方法需标准化。采用非接触式激光测厚仪(精度 ±1μm)在 PCB 不同区域抽样检测:每块板测试至少 5 个点(包括焊盘边缘、线路中心、PCB 边缘),计算厚度平均值和标准差(应≤3μm)。截面显微分析(放大 500 倍)用于评估阻焊层与铜箔的结合状态,确保无气泡、分层(缺陷面积占比≤1%)。进行耐焊性测试(260℃焊锡浴 10 秒,3 次循环),测试后阻焊层厚度减少量应≤20%,且无开裂、脱落。通过严格的测试验证,确保阻焊层厚度符合设计规范,为 PCB 提供可靠保护。

科学的阻焊层厚度设计需要综合考虑应用场景、区域功能、材料特性和制造能力,通过精准的厚度控制和全面的验证,在保护性能与精细制造之间实现最优平衡,为 PCB 的长期可靠运行奠定基础。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号