不同行业PCB层压的特殊要求与工艺适配

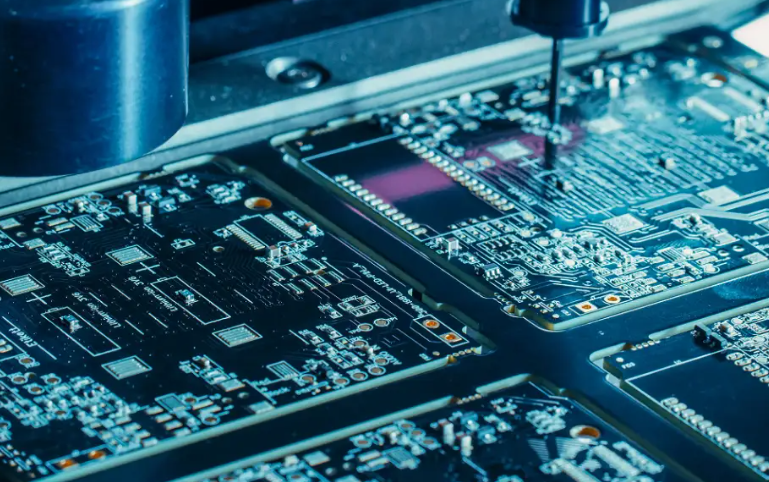

PCB 作为电子设备的核心载体,广泛应用于消费电子、汽车电子、航空航天、工业控制、医疗电子等多个领域。不同行业由于使用环境、性能需求、可靠性标准的差异,对 PCB 层压提出了特殊要求,需通过针对性的材料选择、工艺优化实现工艺适配,确保产品满足行业特定标准。

消费电子行业是 PCB 应用最广泛的领域,涵盖智能手机、平板电脑、笔记本电脑等产品。该行业对 PCB 层压的核心要求是轻薄化、高集成度、低成本。随着消费电子设备不断向小型化、轻量化发展,PCB 的层数逐渐增加(从 4 层向 8 层、12 层发展),厚度不断减薄(目前主流厚度为 0.8-1.2mm),这对层压工艺的精度控制提出了更高要求。例如,在智能手机 PCB 层压中,需控制层间对准偏差在 0.05mm 以内,确保微小元器件的焊接精度;同时,为满足设备的便携性,层压材料需具备较低的密度,通常选择轻量化的 FR-4 基材,部分高端机型则采用超薄聚酰亚胺基材(厚度 0.1-0.2mm)实现柔性设计。

消费电子行业对层压工艺的另一要求是高量产效率,通常采用全自动层压生产线,实现叠层、压合、脱模的一体化操作,生产周期控制在 1-2h / 批次。此外,环保性也是重要考量因素,需符合欧盟 RoHS 2.0、中国 GB/T 26572 等环保标准,采用无卤阻燃材料(如 FR-4 无卤基材),限制铅、汞、镉等有害物质的使用。在工艺适配方面,消费电子 PCB 层压通常采用短周期固化工艺,通过优化升温速率(5℃/min)和恒温时间(30min),提升生产效率;同时,采用高精度压力控制系统,确保多层板的厚度均匀性(偏差 ±3%)。

汽车电子行业对 PCB 的可靠性要求远高于消费电子,由于汽车在行驶过程中会面临高温(发动机舱温度可达 120-150℃)、高湿度(相对湿度 80%-90%)、强振动(振动频率 10-2000Hz)等恶劣环境,因此对 PCB 层压的耐高温性、耐湿热性、抗振动性提出了特殊要求。在材料选择上,汽车电子 PCB 通常采用高 Tg 的 FR-4 基材(Tg≥170℃)或聚酰亚胺基材(Tg≥250℃),确保在高温环境下的稳定性;半固化片则需选用耐湿热型树脂,吸水率控制在 0.2% 以下,避免湿热环境导致的层间分层。

汽车电子 PCB 层压还需满足严格的可靠性测试标准,如 IPC-6012 汽车级标准,要求通过温度循环测试(-40℃至 125℃,1000 次循环)、湿热老化测试(85℃/85% RH,1000h)、振动测试(10-2000Hz,加速度 20G)等。为满足这些要求,在层压工艺上需采取以下措施:一是优化叠层结构,增加接地层和屏蔽层,提升抗干扰能力;二是采用高压固化工艺(压力 3.0-4.0MPa),增强层间结合强度,剥离强度需达到 2.0N/mm 以上;三是在层压后进行应力释放处理(150℃保温 4h),减少内应力,提升抗振动性能。此外,汽车电子 PCB 还需具备良好的散热性能,部分高功率模块(如 IGBT 模块)的 PCB 层压会采用金属基板(如铝基板、铜基板),通过层压工艺将金属基板与绝缘层、铜箔结合,提升散热效率。

航空航天行业对 PCB 的要求最为严苛,由于航天器在太空环境中会面临极端温度(-180℃至 150℃)、强辐射、高真空等条件,因此 PCB 层压需具备极高的耐高温性、耐辐射性、抗真空放气性。在材料选择上,航空航天 PCB 通常采用聚酰亚胺基基材,该材料不仅耐高温(长期使用温度 200℃以上),还具备优异的抗辐射性能(总剂量辐射耐受≥100kGy);半固化片则需选用低挥发物树脂,真空放气率控制在 1% 以下,避免挥发物在真空环境中凝结,影响航天器设备正常工作。

航空航天 PCB 层压需符合 MIL-PRF-31032 等军用标准,在工艺上需采取以下特殊措施:一是采用真空度极高的层压设备(真空度≤1×10^-3Pa),确保层间无气泡,避免真空环境下气泡膨胀导致的分层;二是进行多阶段固化工艺,通过缓慢升温(1℃/min)、多次恒温,确保树脂充分固化,固化度达到 95% 以上;三是在层压后进行严格的质量检测,包括 X 射线检测(检查层间对准和内部缺陷)、热真空测试(模拟太空真空环境)、辐射测试等,确保每块 PCB 都符合可靠性要求。此外,航空航天 PCB 的层压还需考虑轻量化需求,通常采用超薄基材(厚度 0.05-0.1mm)和薄铜箔(厚度 12μm 以下),在保证性能的同时降低重量。

医疗电子行业对 PCB 的核心要求是生物相容性、可靠性和稳定性,涉及诊断设备(如 CT、MRI)、治疗设备(如超声治疗仪)、植入式设备(如心脏起搏器)等应用场景。对于体外诊断设备,PCB 层压需具备良好的电气性能和抗干扰能力,通常采用低 Dk、低 Df 的聚苯醚基材料,确保高频信号的稳定传输;对于植入式设备,由于直接与人体组织接触,层压材料需具备生物相容性,符合 ISO 10993 生物相容性标准,通常选用医用级聚酰亚胺材料,避免引发人体免疫反应。

医疗电子 PCB 层压的工艺适配需重点关注以下方面:一是材料的纯度控制,避免有害物质(如重金属、挥发物)的释放,需对材料进行严格的纯度检测(如 ICP-MS 检测重金属含量);二是工艺的稳定性,医疗设备对 PCB 的性能一致性要求极高,层压工艺需采用闭环控制系统,实时监测温度、压力、真空度等参数,确保每批次产品的性能偏差在 ±2% 以内;三是可靠性测试,需通过生物相容性测试(如细胞毒性测试、皮肤刺激测试)、长期稳定性测试(37℃/95% RH,5000h)等,确保产品在使用周期内(通常 5-10 年)稳定可靠。此外,植入式设备的 PCB 层压还需具备小型化、轻量化特点,采用超薄多层结构(层数可达 20 层以上,厚度≤0.5mm),满足植入需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号