各领域丝网印刷的特殊需求与适配-工程师必备

丝网印刷的应用场景覆盖电子、包装、纺织、玻璃、金属等多个行业,不同行业因产品特性、使用环境、功能需求的差异,对丝网印刷的精度、墨层性能、生产效率提出特殊要求。需针对性制定适配方案,确保印刷产品满足行业标准。

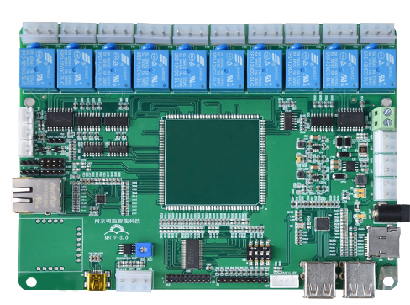

一、电子行业(PCB 导电油墨印刷、传感器电极印刷)

行业需求:

高精度:图案精度要求高(线条宽度≤0.1mm,偏差≤±0.01mm),适配电子电路的微小结构;

功能性:墨层需具备导电、绝缘或传感功能(如导电油墨电阻率≤1×10^-4Ω?cm);

高可靠性:墨层需承受高低温(-40℃-125℃)、湿度(85% RH),附着力≥10N/25mm,无脱落;

高洁净度:生产环境需洁净(万级洁净度),避免灰尘导致电路短路。

适配方案:

设备选型:

选用高精度全自动丝网印刷机(定位精度 ±0.005mm),配备视觉定位系统(500 万像素相机),实现 PCB 基准标记的精准识别,套印偏差≤±0.005mm。

干燥固化采用 UV 固化机(LED UV 灯,波长 365nm,功率 500W),固化时间 1-2 秒,避免高温损伤 PCB 元件;配备洁净工作台(万级洁净度),减少灰尘污染。

工艺参数优化:

丝网版:采用不锈钢丝网(耐磨损,寿命长),目数 300-500 目,感光胶厚度 5-15μm,确保线条精度≤0.1mm;绷网张力 25-30N/cm,张力均匀性偏差≤3%。

刮刀:聚氨酯刮刀(硬度 70-80 Shore A),角度 60°-75°,压力 15-25N/cm2,速度 10-20cm/s,确保导电油墨转移均匀(墨层厚度 10-20μm,厚度偏差≤±5%)。

油墨:选用银浆导电油墨(电阻率≤5×10^-5Ω?cm),添加附着力促进剂(如硅烷偶联剂),印刷后进行 “高温固化”(120℃,30 分钟),增强附着力与导电性。

质量控制:

在线检测:采用 AOI(自动光学检测)系统,实时检测线条宽度、间距、墨层缺陷,检测精度 ±0.005mm,不合格品自动剔除。

功能性测试:导电油墨印刷后用四探针测试仪测量电阻率(≤1×10^-4Ω?cm);进行温度循环测试(-40℃-125℃,100 次),电阻率变化≤10%,附着力无下降。

案例:PCB 导电线路印刷,采用 500 目不锈钢丝网,感光胶厚度 10μm,刮刀角度 70°、压力 20N/cm2、速度 15cm/s,UV 固化 + 120℃高温固化;线条宽度 0.1mm,偏差 ±0.005mm,电阻率 8×10^-5Ω?cm,温度循环后性能稳定,满足电子行业需求。

二、包装行业(食品包装、化妆品包装印刷)

行业需求:

高色彩还原:多色印刷(3-6 色),颜色偏差 ΔE≤1,满足品牌视觉一致性;

环保安全:油墨需符合食品接触标准(如 FDA 21 CFR Part 175.300),无重金属(铅、镉≤10mg/kg)、无挥发性有害物质(VOCs≤50g/L);

高耐磨性:墨层耐磨次数≥500 次(摩擦试验机,压力 500g),避免运输过程中磨损;

高效率:批量生产,印刷速度≥30m/min(卷对卷印刷),适配包装行业的产能需求。

适配方案:

设备选型:

选用卷对卷全自动丝网印刷机(印刷速度 30-50m/min),配备多色印刷单元(3-6 色),每个单元独立控制刮刀参数,套印偏差≤±0.05mm。

干燥固化采用热风 + UV 组合干燥(溶剂型油墨热风干燥 40-60℃,UV 油墨 UV 固化),干燥速度与印刷速度匹配,避免墨层发粘。

后处理配备覆膜机(覆膜速度 30-50m/min),覆 PET 透明膜(厚度 10-20μm),提升耐磨性与光泽度。

工艺参数优化:

丝网版:聚酯丝网(成本低,适配包装印刷),目数 80-200 目(根据墨层厚度调整),感光胶厚度 15-30μm,确保颜色饱满。

刮刀:橡胶刮刀(硬度 50-60 Shore A),角度 30°-45°,压力 20-30N/cm2,速度 30-50cm/s,确保油墨转移充分,颜色均匀。

油墨:选用水性油墨或 UV 环保油墨(VOCs≤30g/L),符合 FDA 食品接触标准;多色印刷时采用 “专色油墨”(而非 CMYK 混色),颜色还原度高(ΔE≤0.8)。

质量控制:

颜色检测:每批次印刷前制作色卡,用分光光度计测量颜色(ΔE≤1);生产过程中每 30 分钟抽检一次,确保颜色稳定。

环保检测:定期送检油墨与印刷样品,检测重金属、VOCs 含量,符合行业标准;

耐磨性测试:印刷后覆膜,耐磨次数≥1000 次,无墨层脱落。

案例:食品包装卡纸印刷(3 色,尺寸 200mm×300mm),采用 120 目聚酯丝网,水性环保油墨,卷对卷印刷速度 35m/min,热风干燥 60℃、时间 10 分钟,覆膜后耐磨次数 1200 次;颜色 ΔE=0.7,重金属含量 < 5mg/kg,符合 FDA 标准。

三、纺织行业(服装印花、面料图案印刷)

行业需求:

厚墨层:墨层厚度 50-100μm,图案立体感强,适配服装装饰需求;

耐洗性:墨层耐水洗次数≥20 次(GB/T 3921-2008 标准),无褪色、脱落;

柔韧性:墨层断裂伸长率≥50%,适配面料折叠、拉伸(如服装穿着过程中的形变);

多基材适配:可在棉、涤纶、丝绸等多种面料上印刷,附着力≥3N/25mm。

适配方案:

设备选型:

选用平板式纺织丝网印刷机(适配片状面料)或卷对卷纺织印刷机(适配卷状面料),工作台配备加热功能(50-70℃),促进油墨干燥。

干燥固化采用热风干燥机(温度 60-80℃,时间 20-30 分钟)或红外干燥机(干燥时间 10-15 分钟),确保油墨充分固化,提升耐洗性。

配备面料预处理设备(如刷毛机、烫平机),去除面料表面绒毛,平整面料,避免印刷缺墨。

工艺参数优化:

丝网版:尼龙丝网(柔韧性好,耐油墨腐蚀),目数 20-80 目(低目数,厚墨层),感光胶厚度 30-50μm,确保墨层厚度 50-100μm。

刮刀:橡胶刮刀(硬度 40-50 Shore A,柔韧性好),角度 20°-30°,压力 10-20N/cm2,速度 15-25cm/s,确保油墨充分渗透面料纤维,提升附着力。

油墨:选用纺织专用油墨(如聚氨酯纺织油墨),添加弹性剂(添加量 5%-10%),提升墨层柔韧性(断裂伸长率≥80%);印刷前对面料进行 “预处理”(如涂覆底胶),增强油墨与面料的附着力(≥5N/25mm)。

质量控制:

耐洗性测试:印刷后按 GB/T 3921-2008 进行水洗测试(20 次水洗),墨层无褪色、脱落,颜色 ΔE≤2。

柔韧性测试:将面料折叠 100 次(折叠半径 1mm),墨层无开裂;拉伸面料至 10% 伸长率,墨层无脱落。

附着力测试:胶带测试(3M 610 胶带,拉力 5N),墨层无脱落,附着力≥3N/25mm。

四、玻璃行业(玻璃幕墙印花、家电玻璃面板印刷)

行业需求:

高附着力:墨层与玻璃的附着力≥10N/25mm(划格法测试),耐冷热冲击(-40℃-80℃,50 次循环)无脱落;

耐腐蚀性:墨层耐酸(5% 盐酸,24h)、耐碱(5% 氢氧化钠,24h),无腐蚀、变色;

高光泽度:墨层光泽度≥80°(60° 角测量),满足装饰需求;

大尺寸适配:可印刷大尺寸玻璃(如 2000mm×3000mm 幕墙玻璃),图案位置偏差≤±0.1mm。

适配方案:

设备选型:

选用大尺寸全自动丝网印刷机(最大印刷尺寸 3000mm×4000mm),工作台配备真空吸附(真空度≥-0.09MPa),确保大尺寸玻璃平整固定。

干燥固化采用高温烧结炉(温度 500-600℃,时间 30-60 分钟),适用于玻璃油墨的烧结固化,提升附着力与耐腐蚀性;或采用 UV 固化机(适用于 UV 玻璃油墨),固化时间 5-10 秒,适配低温需求。

配备玻璃切割与磨边设备,将玻璃预处理成所需尺寸,边缘光滑(无毛刺),避免印刷时划伤网版。

工艺参数优化:

丝网版:不锈钢丝网(耐高温,适配高温烧结),目数 100-200 目,感光胶厚度 15-30μm,确保墨层厚度 20-50μm,光泽度≥80°。

刮刀:聚氨酯刮刀(硬度 70-80 Shore A),角度 45°-60°,压力 25-35N/cm2,速度 20-30cm/s,确保油墨均匀覆盖玻璃表面,无气泡、缺墨。

油墨:选用玻璃专用油墨(如高温烧结玻璃油墨、UV 玻璃油墨),添加玻璃附着力促进剂(如硅烷偶联剂);高温烧结油墨印刷后在 550℃烧结,形成陶瓷质感墨层,耐腐蚀性强(5% 盐酸 24h 无腐蚀)。

质量控制:

附着力测试:划格法测试(划格间距 1mm),附着力≥10N/25mm,无脱落;

耐候性测试:冷热冲击测试(-40℃-80℃,50 次循环)、耐酸耐碱测试,墨层无脱落、变色;

尺寸精度:用卷尺或二次元测量大尺寸玻璃的图案位置,偏差≤±0.1mm。

家电玻璃面板印刷(尺寸 500mm×300mm),采用 150 目不锈钢丝网,高温烧结玻璃油墨,刮刀角度 50°、压力 30N/cm2、速度 25cm/s,550℃烧结 40 分钟;墨层附着力 12N/25mm,耐冷热冲击 50 次无脱落,光泽度 85°,满足玻璃行业需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号