PCB金手指斜角的核心制造工艺与精度控制

PCB 金手指斜角的制造精度直接决定其功能有效性,不同加工工艺(如精密铣削、激光切割、冲压成型)在精度、效率、成本上存在显著差异,需根据批量、精度要求与金手指类型选择适配工艺。同时,工艺参数的精准控制(如切削速度、激光功率)是避免斜角崩边、尺寸偏差的关键,需建立全流程工艺管控体系。

一、主流制造工艺对比与适配场景

精密铣削工艺:中批量、中高精度首选

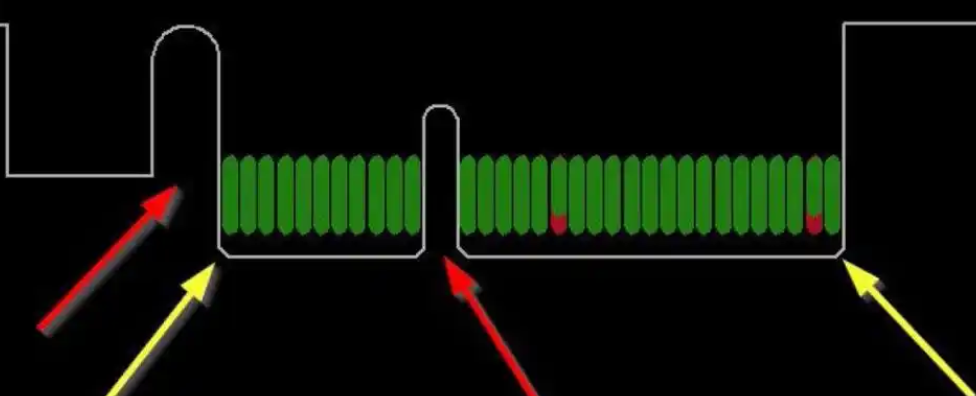

精密铣削通过高速旋转的铣刀(直径 0.5-2mm)切削金手指前端形成斜角,是当前应用最广泛的工艺(占比约 60%),核心特点与参数如下:

设备要求:采用数控铣床(定位精度 ±0.005mm),配备高速主轴(转速 20000-40000rpm)与自动换刀系统,确保角度与长度精度;

刀具选择:根据金手指材质选择刀具,FR-4 基材用钨钢铣刀(硬度 HRC65),柔性 PCB 用高速钢铣刀(韧性好),金属基板用金刚石涂层铣刀(耐磨性强);

工艺参数:进给速度 100-300mm/min(FR-4 基材 200mm/min,柔性 PCB150mm/min),切削深度 0.1-0.5mm / 次(多次切削避免崩边),冷却方式采用风冷(压力 0.5-0.8MPa),防止铣刀过热(温度≤150℃);

优势:精度高(角度偏差 ±1°,长度偏差 ±0.03mm)、适配多种基材、成本适中;

劣势:效率低于冲压(单块 PCB 加工时间 3-5 分钟)、批量 > 10 万件时成本较高;

适配场景:中批量生产(1000-10 万件)、中高精度需求(角度公差 ±1°)、复杂形状斜角(如非对称斜角),如工业控制卡、汽车电子接口。

激光切割工艺:高精度、微型化首选

激光切割通过高能量激光(波长 1064nm 或 10.6μm)消融金手指前端材料形成斜角,适用于微型化、高精度场景(占比约 30%),核心特点与参数如下:

设备要求:采用光纤激光切割机(功率 50-100W),配备高精度振镜(定位精度 ±0.001mm),支持复杂斜角路径编程;

工艺参数:激光功率 30-60W(FR-4 基材 40W,柔性 PCB30W),扫描速度 500-1000mm/s,光斑直径 50-100μm(微型金手指选 50μm),重复频率 20-50kHz,确保切割边缘光滑;

优势:精度极高(角度偏差 ±0.5°,长度偏差 ±0.01mm)、无机械应力(避免基材变形)、适配微型金手指(宽度≤0.5mm);

劣势:成本高(设备投资是铣削的 3-5 倍)、厚基材(>2mm)切割效率低;

适配场景:高精度需求(角度公差 ±0.5°)、微型金手指(间距≤0.3mm)、柔性 PCB,如 Chiplet 封装接口、5G 射频模块金手指。

冲压成型工艺:大批量、低成本首选

冲压成型通过定制冲压模具(精度 ±0.01mm)一次性冲切金手指斜角,适用于大批量、简单形状场景(占比约 10%),核心特点与参数如下:

设备要求:采用精密冲床(压力 5-10T),配备自动送料系统,冲压速度 50-100 次 / 分钟;

模具设计:模具刃口角度与金手指斜角一致(如 45°),刃口间隙控制在 0.01-0.02mm(间隙过大易崩边),模具表面镀硬铬(厚度 5-10μm),提升耐磨性;

工艺参数:冲压压力 1-3T(根据基材厚度调整,1.6mm FR-4 用 2T),冲压速度 80 次 / 分钟(批量 > 10 万件时效率优势显著);

优势:效率高(单块 PCB 加工时间 <1 分钟)、成本低(批量> 10 万件时成本是铣削的 1/3)、一致性好;

劣势:精度较低(角度偏差 ±2°,长度偏差 ±0.05mm)、模具成本高(定制一套模具需 1-3 万元);

适配场景:大批量生产(>10 万件)、简单斜角(30°/45°/60° 标准角)、刚性 PCB,如消费电子内存金手指、通用接口。

二、工艺精度控制的关键要点

尺寸精度控制

预加工校准:每批次生产前用标准样板(精度 ±0.001mm)校准设备,铣削工艺校准铣刀半径补偿(补偿误差≤0.002mm),激光工艺校准光斑位置(偏差≤0.001mm),冲压工艺检查模具刃口磨损(磨损量 > 0.01mm 时更换);

在线检测:每加工 100 块 PCB 抽取 1 块进行尺寸检测,采用二次元影像测量仪(精度 ±0.001mm)测量斜角角度与长度,偏差超限时立即调整工艺参数(如铣削进给速度 ±10mm/min,激光功率 ±5W);

工艺补偿:针对批量生产中的尺寸漂移(如铣刀磨损导致长度缩短 0.02mm),预设工艺补偿值(如长度补偿 + 0.02mm),确保全程尺寸稳定。

表面质量控制

避免崩边:FR-4 基材铣削时采用 “分层切削”(每层深度 0.1mm),柔性 PCB 激光切割时降低扫描速度(500mm/s),金属基板冲压时增加预压工序(压力 0.5T),崩边率控制在≤0.5%;

减少毛刺:铣削后用压缩空气(0.8MPa)吹扫斜角区域,激光切割后用等离子清洗(功率 50W,时间 10 秒)去除熔渣,冲压后用细砂纸(1000 目)手工打磨(打磨方向与斜角平行),毛刺高度≤0.03mm;

镀层保护:斜角加工在镀层完成后进行时,需控制加工参数(如铣削转速≤30000rpm,激光功率≤40W),避免镀层过热(温度≤120℃)导致氧化变色,镀层损伤率≤0.1%。

一致性保障

标准化流程:制定详细的工艺作业指导书(SOP),明确设备参数、刀具 / 模具型号、检测标准,避免人工操作差异;

设备维护:铣削设备每周更换主轴轴承(磨损量 > 0.002mm 时),激光设备每月校准光路(偏差 > 0.001mm 时),冲压设备每千次检查模具(刃口磨损 > 0.01mm 时);

材料管控:同一批次使用同一供应商的基材与镀层材料,避免因材料硬度差异(如 FR-4 硬度波动 ±5HRM)导致加工精度不一致。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号