PCB成像:电子电路的透视眼

在电子设备的生产与维修中,有一项技术如同 “透视眼”,能清晰呈现 PCB(印制电路板)的细微结构,它就是 PCB 成像。无论是手机主板的精密线路,还是工业设备 PCB 的内部焊点,都能通过成像技术被精准捕捉,为电路的设计验证、质量检测和故障排查提供关键依据。今天,我们就从基础入手,揭开 PCB 成像的神秘面纱,带你认识这项电子产业不可或缺的核心技术。

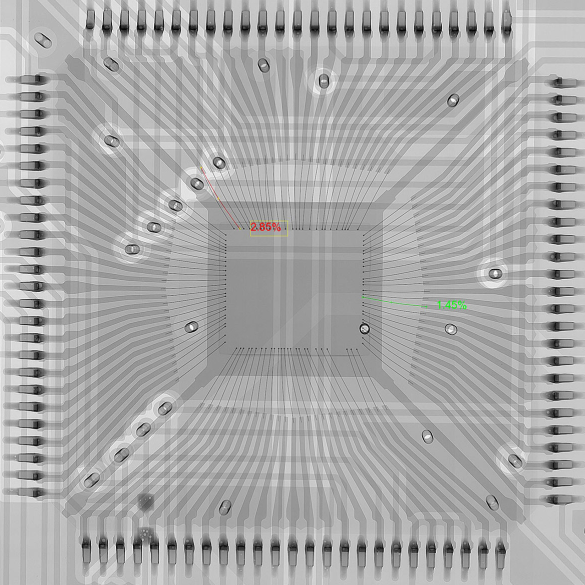

首先,什么是 PCB 成像?简单来说,PCB 成像是通过特定设备和技术,将 PCB 的物理结构(包括线路、焊盘、元件、通孔等)转化为可视化图像的过程。与我们日常用手机拍摄的普通照片不同,PCB 成像对精度、清晰度和细节呈现有着极高要求 —— 不仅要能看清直径不足 0.1mm 的线路,还要能分辨焊点是否存在虚焊、桥连等缺陷,甚至能穿透 PCB 表层,观察内部的多层电路结构。它的核心价值在于 “可视化”:让原本肉眼难以分辨的细微结构和隐藏缺陷 “显形”,成为电子制造和维修环节的 “质量守门人”。

PCB 成像的基本流程主要包括 “图像采集 - 信号处理 - 图像输出” 三个环节。图像采集是基础,需要借助专业的成像设备(如光学相机、X 射线探测器、红外传感器等),根据 PCB 的检测需求选择合适的成像方式 —— 比如检测表面线路用光学成像,检测内部焊点用 X 射线成像。信号处理则是 “优化环节”:设备会将采集到的原始信号(如光信号、射线信号)转化为数字信号,再通过算法去除噪声、增强细节(比如突出线路边缘、区分正常与异常焊点),确保图像清晰可用。最后,处理后的图像会通过显示器输出,或存储为数字文件,供工程师分析、标注缺陷或留存检测记录。

从应用场景来看,PCB 成像贯穿了电子设备的全生命周期。在设计阶段,工程师会通过成像技术验证 PCB 的线路布局是否符合设计图纸,比如检查线路是否存在短路风险、焊盘位置是否偏移;在生产阶段,成像设备会对每一块 PCB 进行批量检测,快速识别线路断线、焊锡桥连、元件缺件等缺陷,避免不合格产品流入下游;在维修阶段,维修人员通过成像技术定位故障点 —— 比如手机 PCB 的某个电容因高温损坏,成像图能清晰显示电容的鼓包痕迹,帮助快速找到问题根源。

不同类型的 PCB,对成像技术的需求也存在差异。比如消费电子(手机、电脑)的 PCB 以 “微型化、高密度” 为特点,线路宽度可能仅 0.05mm,焊盘间距不足 0.1mm,需要高精度的光学成像或 X 射线成像;工业控制设备的 PCB 则更关注 “稳定性”,成像时需重点检测电源线路、接口焊点等关键部位,避免因线路老化导致设备停机;医疗电子设备的 PCB 对 “安全性” 要求极高,成像不仅要检测外观缺陷,还要通过红外成像观察电路工作时的温度分布,防止局部过热引发安全隐患。

给大家分享一个贴近生活的 PCB 成像应用案例:我们常用的无线耳机,其内部 PCB 尺寸仅指甲盖大小,且集成了蓝牙芯片、电池管理芯片和多个传感器。在生产时,厂商会使用 “高倍光学成像设备” 对 PCB 进行检测 —— 通过 200 倍放大的图像,工程师能清晰看到芯片引脚与焊盘的焊接情况,若发现引脚之间有细微的焊锡桥连(肉眼完全无法分辨),会立即标记为不合格品,确保每一副耳机的电路稳定性。如果没有 PCB 成像技术,这些微小缺陷可能会导致耳机频繁断连、续航缩短,严重影响用户体验。

最后,补充一个关于 PCB 成像的趣味小知识:早期的 PCB 成像技术非常 “原始”——20 世纪 60 年代,厂商会将 PCB 放在强光下,用胶片相机拍摄,再通过暗房冲洗得到图像,不仅耗时(一张图像需 10 多分钟),且精度低(仅能分辨 0.5mm 以上的线路)。直到 20 世纪 80 年代,随着 CCD(电荷耦合器件)相机的出现,PCB 成像才进入 “数字化时代”,检测精度提升到 0.01mm,速度也提高到每秒拍摄数十张图像,为消费电子的规模化生产奠定了基础。

PCB 成像就像电子电路的 “透视眼”,用科技的力量让细微结构无所遁形。它不仅是电子制造的 “质量保障”,更是推动 PCB 向微型化、高密度发展的关键技术支撑。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号