PCB成像的未来趋势:AI、3D 与微型化引领的智能透视革命

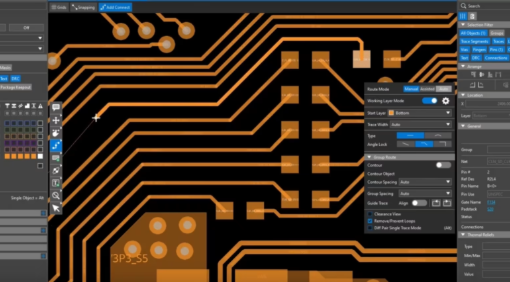

随着电子产业向 “微型化、高密度、智能化” 方向发展,PCB 的结构越来越复杂(如柔性 PCB、微型模组 PCB),对成像技术的要求也越来越高 —— 不仅需要更高的精度、更快的速度,还需要具备 “自动分析、智能判断” 的能力。今天,我们就展望 PCB 成像的未来趋势,看看 AI 赋能、3D 成像、微型化成像等新技术如何引领 “智能透视” 革命,为电子产业带来新的变革。

第一个趋势:AI 赋能的 “智能成像检测”,从 “人工判断” 到 “自动识别 + 预测”。目前,PCB 成像检测虽已实现自动化,但缺陷识别仍需依赖工程师的经验(如判断焊点空洞是否合格),存在效率低、误判率高的问题。而 AI 技术的融入,将彻底改变这一现状 —— 通过 “深度学习算法”,AI 能从海量的 PCB 成像数据中学习缺陷特征,实现 “自动识别、分类、评级”,甚至能预测潜在故障。

具体来说,AI 智能成像系统的核心优势有三点:一是 “识别精度更高”。AI 能分辨人类肉眼难以察觉的细微缺陷,比如 0.005mm 的线路缺口、5% 以下的焊点空洞率,误判率可降至 0.001% 以下。某 PCB 厂商引入 AI 光学成像系统后,BGA 焊点的缺陷识别准确率从 85% 提升到 99.9%,人工复核工作量减少 90%。二是 “检测速度更快”。AI 的图像处理速度比人工快 10-100 倍,一块复杂的多层 PCB,AI 仅需 0.5 秒就能完成全流程检测,而人工需要 5-10 分钟,完全适配消费电子的 “秒级生产” 需求。三是 “预测性维护”。AI 能通过分析 PCB 成像数据的变化趋势,预测潜在故障 —— 比如某工业 PCB 的焊点空洞率每月上升 1%,AI 会提前预警 “3 个月后空洞率将超过合格标准”,让工程师及时采取措施(如调整焊接参数),避免故障发生。

未来,AI 还将实现 “多模态成像融合分析”—— 将光学、X 射线、红外成像的数据整合,综合判断 PCB 质量。比如 AI 能结合光学图像的表面缺陷、X 射线图像的内部焊点、红外图像的温度分布,自动生成 “PCB 质量报告”,标注关键风险点,为工程师提供更全面的决策依据。

第二个趋势:3D 成像技术,从 “平面观察” 到 “立体解析”。传统的 2D 成像只能呈现 PCB 的平面结构,无法准确测量高度信息(如焊点高度、元件凸起程度),而 3D 成像技术能通过 “结构光”“激光扫描” 或 “多视角重建”,生成 PCB 的 3D 立体图像,实现 “毫米级甚至微米级” 的高度测量。

3D 成像在 PCB 检测中的应用场景非常广泛:一是 “焊点高度测量”。SMT 焊接中,焊点高度直接影响导电性和可靠性,3D 成像能精准测量每个焊点的高度(精度 ±0.001mm),判断是否符合标准(如手机 PCB 的焊点高度需在 0.15-0.2mm 之间)。二是 “柔性 PCB 的形态检测”。柔性 PCB(如折叠屏手机的排线)在弯曲时容易出现线路断裂,3D 成像能捕捉柔性 PCB 在不同弯曲角度下的立体形态,检测线路是否因拉伸出现变形。三是 “微型模组的组装检测”。微型电子模组(如智能手表的传感器模组)的元件间距仅 0.1mm,3D 成像能立体显示元件的组装位置,判断是否存在偏移、倾斜等问题。

某折叠屏手机厂商采用 3D 激光成像技术后,柔性 PCB 的线路断裂故障率从 2.5% 降至 0.3%—— 通过 3D 图像,工程师发现柔性 PCB 在弯曲时,某段线路的拉伸量超过了设计极限,及时优化了线路布局,避免了大规模故障。未来,3D 成像还将与 AR(增强现实)结合,工程师戴上 AR 眼镜,就能直观看到 PCB 的 3D 立体图像,甚至能 “穿透” 表层,观察内部结构的立体分布,让检测和维修更直观、高效。

第三个趋势:微型化成像设备,从 “固定车间” 到 “便携现场”。传统的 PCB 成像设备体积大、重量重(如 X 射线成像设备通常重数百公斤),只能固定在车间使用,无法满足现场维修、户外检测的需求(如基站 PCB 维修、汽车 PCB 现场排查)。而微型化成像设备的发展,让 “现场成像检测” 成为可能。

微型化成像设备的核心特点是 “小体积、轻量化、低功耗”:比如微型光学成像仪,体积仅手掌大小,重量不足 500g,可连接手机或平板,现场拍摄 PCB 的高清图像;微型红外成像仪,能装在口袋里,待机时间超过 8 小时,可现场检测 PCB 的发热故障;甚至出现了 “微型 X 射线成像模块”,体积如书本大小,重量约 5kg,通过电池供电,可在户外检测汽车、基站的 PCB 内部结构。

某通信运营商使用微型红外成像仪后,基站 PCB 的现场维修时间从 4 小时缩短到 1 小时 —— 以往需要将故障 PCB 带回车间用大型设备检测,现在工程师在基站现场就能用微型设备定位发热故障点,直接更换元件,极大提升了维修效率。未来,微型化成像设备还将集成更多功能,比如内置 AI 分析模块,现场拍摄图像后,立即自动识别缺陷,为维修人员提供 “实时维修建议”,让现场检测和维修更智能、便捷。

此外,PCB 成像还将朝着 “绿色环保” 方向发展 —— 比如研发低辐射的 X 射线成像技术(辐射量仅为传统设备的 1/10),减少对环境和人体的影响;采用节能光源(如新型 LED 光源,能耗仅为传统光源的 1/5),降低设备的能源消耗。

PCB 成像的未来,是 AI 赋能的 “智能判断”、3D 技术的 “立体解析”、微型设备的 “便携现场” 三者融合的时代。这些趋势不仅将提升 PCB 成像的精度和效率,还将拓展其应用场景,为电子产业的微型化、智能化发展提供更强大的技术支撑,让 “智能透视” 无处不在。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号