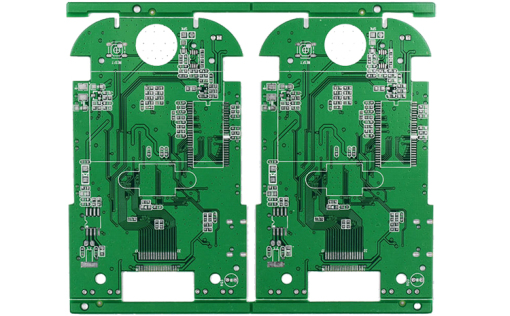

低温漂电源PCB—精密仪器电源稳定运行的核心保障

在医疗诊断设备(如血液分析仪、超声仪)、计量测试仪器(如高精度万用表)、航空航天导航设备等领域,电源系统的 “低温漂” 特性直接决定了设备的测量精度与运行稳定性。这类精密仪器对电源输出电压的偏差要求通常在 ±0.1% 以内,而温度变化是导致电源漂移的主要因素 —— 环境温度每波动 1℃,普通电源 PCB 因基材热膨胀、铜箔电阻变化,可能引发输出电压 0.05%-0.1% 的漂移,若温度波动范围达 20℃(如实验室昼夜温差、设备开机升温),漂移量将超过 ±1%,远超精密仪器的耐受上限。因此,低温漂电源 PCB 的研发与应用,已成为精密仪器行业突破精度瓶颈的关键。

低温漂电源 PCB 的核心技术难点在于基材热膨胀系数(CTE)的精准控制。普通 FR-4 基材的 CTE(Z 轴,即垂直于 PCB 表面方向)约为 60-80ppm/℃,温度升高时基材会显著膨胀,导致 PCB 内层线路拉伸、层间错位,进而改变线路阻抗与寄生参数,引发电源输出漂移。要实现低温漂,需选用低 CTE 基材:例如 BT 树脂基材(CTE Z 轴≤30ppm/℃)、PI 树脂基材(CTE Z 轴≤20ppm/℃),这类基材的热稳定性更强,温度变化时的膨胀量仅为普通 FR-4 的 1/3-1/4,能有效减少线路变形。某医疗设备厂商研发血液分析仪时,初期采用普通 FR-4 PCB,环境温度从 15℃升至 35℃时,电源输出电压漂移达 0.8%,导致检测结果偏差超过标准值;更换为 BT 树脂基材 PCB 后,漂移量降至 0.1% 以内,完全满足精密检测需求。

铜箔一致性与电阻稳定性是影响低温漂的另一关键因素。铜箔的电阻率会随温度变化(温度系数约 0.004/℃),若铜箔厚度不均、晶粒结构不一致,温度波动时不同区域的电阻变化差异会放大,进而导致电源回路的电流分配不均,引发输出漂移。因此,低温漂电源 PCB 需选用高纯度(99.98% 以上)、高一致性的电解铜箔,铜箔厚度公差控制在 ±3% 以内,同时通过 “低温退火” 工艺优化铜箔晶粒结构,减少温度对电阻率的影响。此外,线路设计需避免 “细线路 + 大电流” 的组合 —— 细线路的电阻密度更高,温度变化引发的电阻波动更明显,因此低温漂电源 PCB 的线路宽度应≥0.2mm(8mil),铜箔厚度≥1oz,确保电阻变化量在温度波动时处于可控范围(≤0.02Ω/℃)。

阻抗稳定性控制对高频精密电源尤为重要。部分精密仪器(如射频信号发生器)的电源需处理高频信号(1MHz 以上),阻抗漂移会导致信号反射、传输损耗变化,间接影响电源输出精度。要实现阻抗低温漂,需从两方面入手:一是基材介电常数(Dk)的稳定性,选用 Dk 温度系数≤±0.0005/℃的基材(如罗杰斯 4350B,Dk=3.48±0.05,温度系数 0.0002/℃),避免温度变化导致 Dk 波动,进而引发阻抗漂移;二是阻抗设计的冗余优化,通过仿真软件(如 Cadence Allegro)模拟不同温度下的阻抗变化,将初始阻抗设计值向目标值偏移 5%-10%,抵消温度带来的漂移量。某计量仪器厂商设计高频电源 PCB 时,通过阻抗仿真优化,将 25℃时的阻抗设计为 52Ω,在 - 10℃至 50℃范围内,实际阻抗始终稳定在 50Ω±1%,满足高频信号传输需求。

低温漂电源 PCB 的加工需兼顾基材选择、铜箔控制、阻抗优化等多维度,对厂商的材料筛选能力与工艺管控水平要求极高。捷配针对精密仪器领域的低温漂需求,可提供 BT 树脂、PI 树脂等低 CTE 基材(CTE Z 轴≤30ppm/℃),选用高纯度电解铜箔(厚度公差 ±3%),并通过 LC-TDR20 特性阻抗分析仪实时监测不同温度下的阻抗变化(测试温度范围 - 40℃至 85℃),确保电源 PCB 的阻抗漂移≤±2%,为精密仪器的稳定运行提供可靠保障。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号