高功率密度电源PCB的设计突破与工艺保障

随着新能源快充、数据中心服务器等领域的快速发展,电源系统对 “高功率密度” 的需求日益迫切 —— 新能源充电桩功率从 60kW 跃升至 240kW,服务器电源功率密度突破 1000W/L,这意味着电源 PCB 需在更小的空间内承载更大电流(单路电流可达 50A 以上),同时解决热量堆积、线路载流能力不足等核心问题。若电源 PCB 设计或工艺不达标,轻则因线路发热导致电源效率下降(每升高 10℃效率下降 2%-3%),重则引发线路烧毁、基材碳化等安全事故,因此高功率密度电源 PCB 的技术突破,已成为电源行业升级的关键环节。

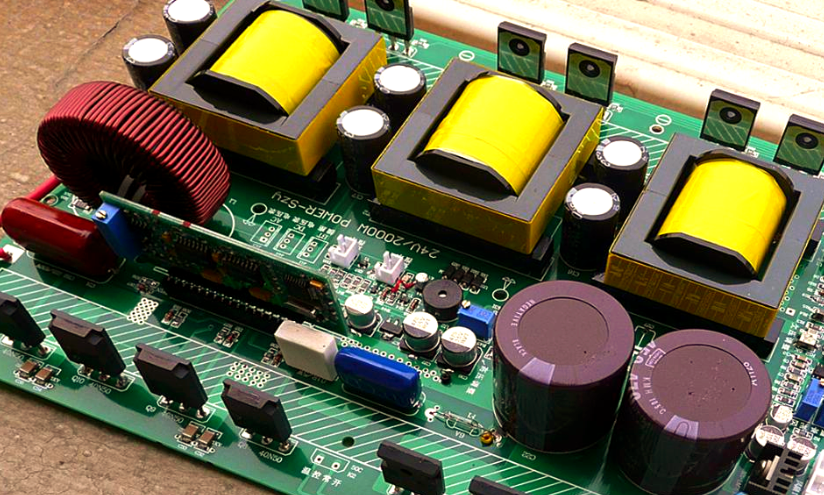

高功率密度电源 PCB 的首要技术难点在于厚铜加工与均匀性控制。大电流传输需要 PCB 具备足够的载流能力,根据 IPC-2221 标准,1oz 铜箔(35μm)在 25℃环境下的载流能力约 3A,而 240kW 快充电源的单路电流需 20A 以上,这就要求 PCB 铜箔厚度提升至 2-6oz(70-210μm)。但厚铜加工易出现两大问题:一是铜厚均匀性差,局部区域铜厚偏差超过 ±15%,导致电流分布不均,厚铜区域散热慢、薄铜区域易过载;二是厚铜线路的蚀刻精度低,线宽偏差超过 ±0.1mm,可能引发线路间距不足、短路风险。某充电桩企业研发 240kW 快充模块时,初期采用 2oz 铜箔 PCB,测试发现铜厚偏差达 ±20%,导致局部线路温度升至 120℃,远超基材耐受上限;通过优化电镀工艺(采用脉冲电镀技术,电流密度控制在 1.5-2A/dm2),将铜厚均匀性提升至 ±5%,线路温度才稳定在 80℃以下。

散热结构设计是高功率密度电源 PCB 的另一核心挑战。功率密度提升意味着单位面积发热量增加,若热量无法及时导出,会加速 PCB 老化与器件失效。传统散热方式如加装散热片,会增加电源体积,与 “高功率密度” 的小型化需求相悖,因此需将散热设计融入 PCB 本身:一是采用 “埋置电阻 / 电容” 工艺,减少表面器件占用空间的同时,让热量直接通过 PCB 内层铜箔传导;二是设计 “散热盲孔阵列”,在发热器件(如 MOS 管、电感)下方布置密集盲孔(孔径 0.2-0.3mm,孔间距 0.5mm),将热量从表层传导至内层散热铜箔;三是选用高导热基材,如铝基覆铜板(导热系数 1-2W/m?K)或陶瓷基覆铜板(导热系数 10-20W/m?K),相比传统 FR-4 基材(0.2-0.3W/m?K),导热效率提升 5-10 倍。某服务器电源厂商采用陶瓷基覆铜板 PCB 后,电源模块的散热效率提升 40%,在 1000W/L 功率密度下,核心区域温度仍控制在 90℃以内,满足长期运行需求。

过孔载流能力强化也不可忽视。高功率密度电源 PCB 的过孔需承载大电流,普通通孔若孔铜厚度不足(<20μm)或未做填充处理,易出现过孔发热、铜层脱落问题。对此,需采用 “全铜填充过孔” 工艺:通过电镀将过孔内部完全填充铜,孔铜厚度提升至 30-50μm,同时保证过孔表面与 PCB 铜箔平齐,既增强载流能力(全铜填充过孔的载流能力是普通通孔的 3 倍以上),又避免表面凸起影响器件焊接。此外,过孔布局需遵循 “多过孔并联” 原则,例如 20A 电流路径上,需布置 3-4 个 0.4mm 内径的全铜填充过孔,分散电流压力,降低单过孔负载。

高功率密度电源 PCB 对加工工艺的精度与稳定性要求极高,需厂商具备成熟的厚铜加工、高导热基材处理、全铜填充过孔等技术能力。捷配在高功率密度电源 PCB 领域积累了丰富经验,可提供 2-6oz 厚铜加工服务(铜厚均匀性 ±5%),支持铝基、陶瓷基等高导热基材加工,全铜填充过孔孔铜厚度达 30-50μm,同时通过 LDI 曝光机确保厚铜线路蚀刻精度(线宽偏差 ±0.05mm),能完美适配快充、服务器等场景的高功率密度电源需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号