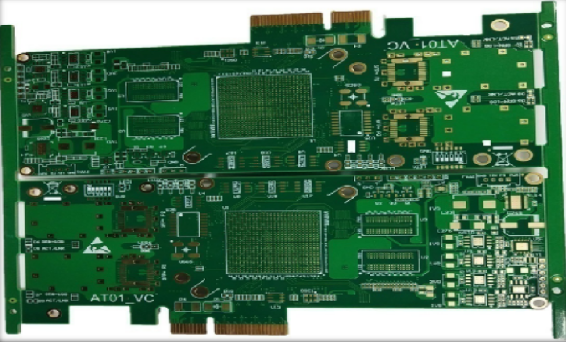

通讯高多层 PCB 层间可靠性

来源:捷配

时间: 2025/10/10 09:08:34

阅读: 239

在 5G 基站、大型交换机等通讯设备中,高多层 PCB(通常 12-32 层)是核心载体,而 “层间可靠性” 是这类 PCB 的生命线 —— 一旦层间出现分层、气泡,会直接导致信号中断或设备宕机。某通讯设备厂商曾因 16 层基站 PCB 层压工艺缺陷,在温湿度循环测试(-40℃~60℃)中,20% 的 PCB 出现层间开裂,导致基站信号断连率飙升至 8%。很多人以为 “高多层 PCB 分层只是工艺问题”,实则是材料、工艺、检测的全链条把控问题。今天从科普角度,拆解通讯高多层 PCB 层间可靠性的关键控制点,帮你理解 “为什么好的高多层 PCB 能长期抗分层”。

首先要搞懂:通讯高多层 PCB 为什么容易分层?核心原因有三个,都与 “层压” 这一核心工艺相关:

- PP 胶选型不当:高多层 PCB 的层间粘合依赖 PP 胶(半固化片),普通 PP 胶在高温(如基站长期运行温度 50℃)或高湿(户外基站湿度 80% RH)下,粘合强度会快速下降。比如某厂商用普通 FR-4 配套的 PP 胶制作 16 层 PCB,500 小时温湿度循环后,层间剥离强度从 1.8N/mm 降至 0.8N/mm,低于通讯设备要求的 1.2N/mm;

- 层压参数失控:高多层 PCB 层压需精准控制温度、压力、时间 —— 温度过低,PP 胶融化不充分,无法填满层间空隙;压力不足,层间易残留气泡;时间过短,PP 胶固化不完全。曾有案例因层压压力从 300psi 降至 250psi,12 层 PCB 的气泡率从 1% 升至 15%;

- 基材吸潮未处理:PCB 基材(如芯板、PP 胶)在储存过程中会吸收潮气,层压时潮气受热膨胀,形成气泡或导致层间分离。普通芯板若未预热除湿,吸潮量超 0.15% 时,层压后分层率会增加 30%。

要解决层间可靠性问题,需从 “材料选型 - 工艺控制 - 检测验证” 三方面构建防护体系:

-

选对高可靠性 PP 胶与基材:

- PP 胶优先选用 “高 Tg、低吸潮” 型号,比如与生益 S1141 高 Tg 芯板配套的 PP 胶(Tg≥170℃,吸潮率≤0.12%),或罗杰斯 RO4400 系列对应的专用 PP 胶,这类 PP 胶在 125℃高温下老化 1000 小时,粘合强度保持率≥80%;

- 芯板选用耐温性强的高 Tg 基材(Tg≥170℃),避免高温下基材软化导致层间应力增大,比如 16 层基站 PCB 用生益 S1141 芯板,层间应力比普通 Tg 基材降低 40%。

-

精准控制层压工艺参数:

- 采用 “真空层压机”,层压前抽真空至 - 95kPa 以上,彻底排出层间空气,减少气泡;

- 制定适配的温度 - 压力曲线:升温速率控制在 1.5℃/min(避免 PP 胶融化过快),保温阶段(180℃)压力维持在 320-350psi,保温时间根据层数调整(16 层 PCB 需 60-80 分钟),确保 PP 胶充分固化;

- 层压前对芯板、PP 胶进行 “预热除湿”(60℃烘烤 4 小时),将吸潮量控制在 0.08% 以内。

-

严格的层间可靠性检测:

- 热冲击测试:将 PCB 放入 - 40℃~125℃的高低温箱,循环 500 次,每次循环 30 分钟,测试后通过金相切片观察层间是否有裂纹、气泡,合格标准为 “无可见缺陷,层间剥离强度≥1.2N/mm”;

- 湿热老化测试:在 40℃+90% RH 环境下老化 1000 小时,测试后 PCB 无分层,电气性能(如阻抗)变化率≤5%;

- 剥离强度测试:随机抽取 PCB 样品,用拉力机测试层间剥离强度,16 层以上 PCB 需≥1.5N/mm。

通讯高多层 PCB 的层间可靠性直接决定设备寿命,而捷配在这一领域建立了全链条保障体系:材料端,捷配选用生益 S1141、罗杰斯 RO4400 等高 Tg 基材与配套 PP 胶,每批次材料均提供吸潮率、粘合强度检测报告;工艺端,配备德国产真空层压机,通过 MES 系统实时监控层压温度、压力、真空度,确保参数偏差≤±5%,同时所有基材与 PP 胶均经过 60℃/4 小时预热除湿;检测端,捷配对每批次高多层 PCB 进行热冲击(500 次循环)、湿热老化(1000 小时)与剥离强度测试,确保层间无缺陷、剥离强度≥1.5N/mm。无论是 16 层 5G 基站 PCB,还是 24 层数据中心交换机 PCB,捷配都能提供长期抗分层的可靠产品。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号