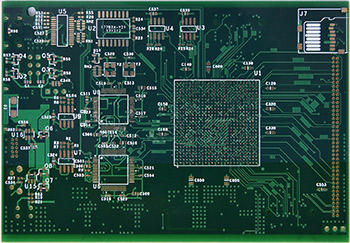

如何设计出更好的PCB

由于表面贴装元器件体积小,质量轻,组装密度高,能够满足自动化生产设备高密度,高精度的组装要求,可实现电子产品体积小型化、功能多样化的发展要求,因此,对PCB的设计提出了更高的要求。为了提高组装质量和生产效率,设计出更好的PCB,本文主要通过对PCB布局设计、布线设计、元器件间距设计和焊盘设计四方面来对PCB设计提出了更严格的要求:

1、布局设计:

(1)PCB外形长宽比和板面不宜过大,回流焊时容易产生翘曲变形,长宽比一般设置为3:2或4:3。

(2)PCB上应有适应SMT生产的定位孔、工艺边和Mark点,定位孔和工艺边方便夹持;Mark点有PCB Mark点和IC Mark点两类,PCB Mark点方便纠正PCB制作过程中产生的误差,IC Mark点保证贴装精度。

(3)元器件要均匀分布,平行排列,同类器件尽可能按相同的方向排列,便于贴装、焊接和检测。

(4)元器件布局要满足回流焊工艺间距要求,大功率元器件周围布置热敏等其它元器件时要有足够的距离,低频和高频电路、低电位和高电位电路的元器件不能靠得太近。

(5)多引脚元器件焊盘之间的短接处不允许直通,以免产生桥接。

2、布线设计:

(1)通孔孔径、过孔孔径和焊盘尺寸之间应该有一定的比例,一般为1:2。

(2)布线应短而直,应避免长距离平行走线,必要时采用跨接线,最小线距不应小于0.1mm。

(3)低频导线和公共地线布置在板边缘,高频线路放在板面中间,要设置地线。

(4)导线不应有急弯或尖角,过渡部分宜用圆弧连接,输入导线要远离输出导线,引出线要相对集中设置。

3、间距设计:

(1)波峰焊工艺要略宽于回流焊工艺,PLCC之间为4mm。

(2)PLCC与片式元件、SOP、QFP之间为2.5mm。

(3)SOP之间,SOP与QFP之间为2mm。

(4)片式元件之间,SOT之间,SOP与片式元件之间为1.25mm。

4、焊盘设计:

(1)焊盘设计主要包括矩形片式元件、小外形封装和四方扁平封装焊盘设计,PCB焊盘不仅与焊接后焊点强度有关,而且与焊接工艺,与元器件连接的可靠性有关。

(2)矩形片式元件焊盘长度、宽度和间距主要和元件长度、宽度和高度有关。

(3)小外形封装和四方扁平封装焊盘设计要注意焊盘中心距等于引脚中心距。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号