HDI板制作生产工艺流程

随着科技的进一步发展,电子信息技术的迅速崛起,电子产品向着功能越来越复杂,性能越来越优越,体积小重量轻的方向发展。高密互连板(HDI板)适应市场的需求开始走向印刷电路板的前端,从而更有效的节省空间、提高性能。

HDI:高密度互连技术high?Density?interconnection的简称。也就是按传统工艺通过导通孔导通,在于外层加做线路与盲埋孔通过增层法所做成的多层板。盲埋孔的应用是常规的线路板在钻孔的时候因为钻头的原因,当钻孔孔径小于0.2的时候,钻头过于细长容易断刀在生产加工的时候会减少板子的叠放数量,只能一片一钻大大的降低生产效率经常断刀也会相应提升生产成本。但是HDI板的钻孔技术不在只依赖机械钻孔,采用新型的激光钻孔技术,使钻孔孔径可以达到0.076-0.152mm,从而使相应的焊盘也可以一定幅度的减小,在同等面积下可以布置更多的线路。

盲孔:盲孔是链接外层线路和内层却不贯通整板的导通孔,与整板导通孔的区别是导通孔是板子的正负两面都可以看的见,盲孔只能在板子的某一面看的见。与导通孔相比较,盲孔对应的板子下方还可以布置走线而通孔无法达到这一功能。

埋孔:埋孔是链接任意内层但是板子的成品表面看不见的孔,优点在于不占用线路板的外层线路能够布置更多的线路和元器件。

流程:

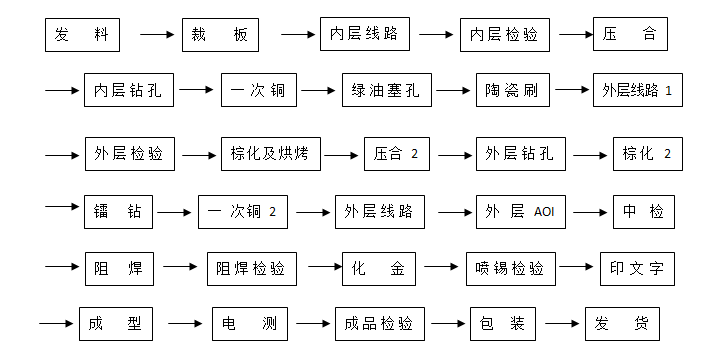

HDI的常规的生产流程如下:

内层生产流程:

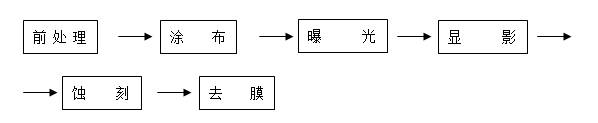

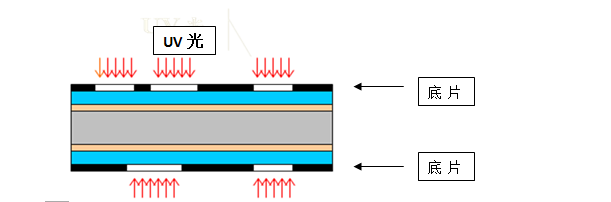

利用影像转移的原理制作出内层线路常用的生产工具是菲林或者叫底片,菲林作用的工作模式如下图:

内层检验:通过与AOI连线,将每片板子的测试的测试资料传给V.R.S,并由人工对AOI的测试点进行确认,挑出异常板进行处理,并且收集异常信息及时反馈避免重大异常的发生。

AOI检测机

压合:将内层处理好的板子与铜箔PP胶经过高温后压合成多层板。由于压合之后所有的板子叠合在一起,为了便于后续制程的生产需要在压合后的板子上打出相应的基准孔以供后续制程定位使用,一般使用的是X-RAY(镭钻CCD靶孔)和X-RAY(机钻L靶孔)。

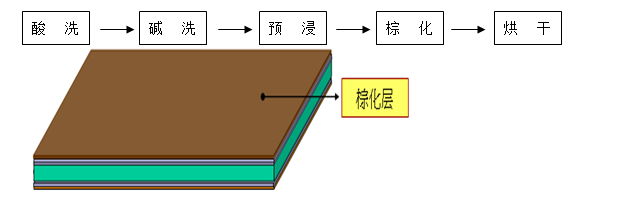

棕化:

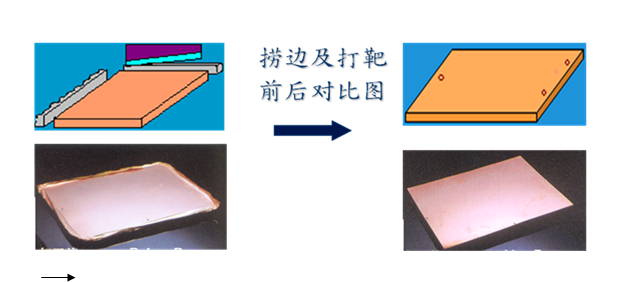

棕化的目的是粗化铜面,增加接触表面积增加铜面对流动树脂的湿润性,使铜面钝化,避免发生不良的反应。由于棕化膜很薄,线路板棕化之后需要用干净的胶片隔开防止线路板刮伤。如下图为棕化生产流程:

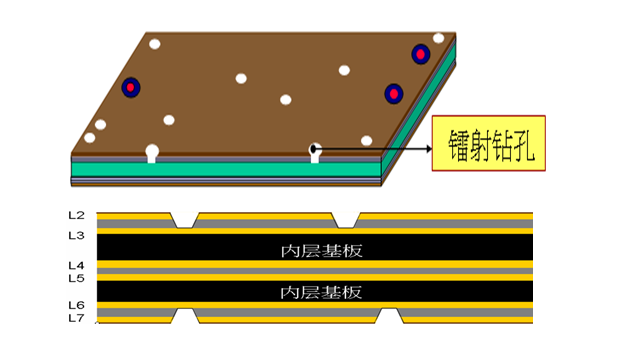

镭钻:

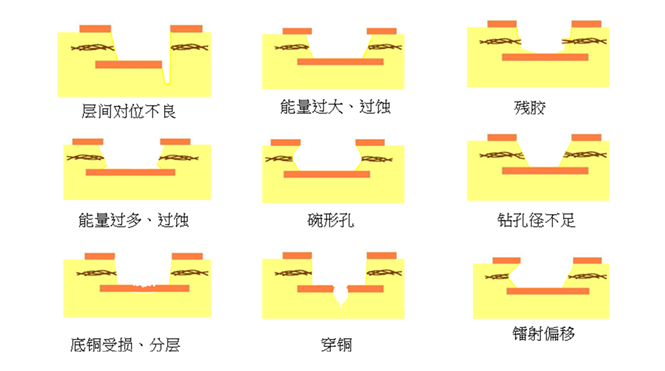

镭射钻孔机依CCD对位孔位基准由激光钻出,当光从上往下钻的过程中,因为能量的逐渐减少,所以随着孔径的不断深入,孔的直径会不断变小。并且激光钻孔的时候产生的高温会将孔壁灼烧,会产生焦渣附在孔壁上,因为孔内的焦渣比较难以清除,所以一般去孔污的时候会采用高压冲洗的方式。下图为镭射钻孔生产时的样图与镭射孔常规不良项目的形状:

镭射钻孔不良形状:

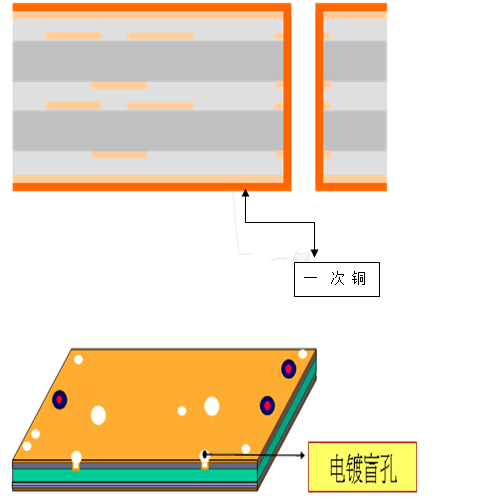

一次铜:

使用VCP线镀上200-500Mico inch厚度的铜用来保护仅有20-40Mico inch厚度的化学铜免得后面的制程造成破孔。下图为经过一次铜后的建议样图:

阻焊:

阻焊是将所有的线路和焊盘都盖住,保护线路板表面不被氧化,防止线路被湿气和各种电解物质或者其他物体伤害线路表面,仅漏出需要焊接的通孔和焊盘,防止波焊时造成短路,还能节省焊锡的用量。如下图阻焊生产流程:

以上为HDI板的简易生产流程仅供各位参考学习。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号