用于PCB组件识别的丝印字体大小终极指南

如果您正在寻找有关用于 PCB 组件识别的最佳丝印字体大小的快速答案,请点击此处:为了获得最佳易读性,字体高度至少为 0.040 英寸(40 密耳或 1.016 毫米),笔画宽度为 0.006 英寸(6 密耳或 0.152 毫米)。这些尺寸确保了组装和故障排除的清晰度,即使在紧凑的设计中也是如此。

PCB丝印简介及其重要性

印刷电路板 (PCB) 是现代电子产品的支柱,电路板上的每一个微小细节在其功能和组装中都起着至关重要的作用。其中一个细节是丝印层,这是一种涂在 PCB 表面的非导电油墨。该层包括文本和符号,如位号、极性标记和组装说明,可以更轻松地识别组件和正确组装电路板。

选择正确的丝印字体大小对于确保这些标记在组装、检查和维修过程中可读至关重要。太小的字体可能会导致错误,而太大的字体会使电路板变得混乱并干扰组件放置。在本指南中,我们将探讨丝印字体大小的最佳实践,重点关注 PCB 组装的组件识别和易读性。

为什么丝印字体大小对于组件识别很重要

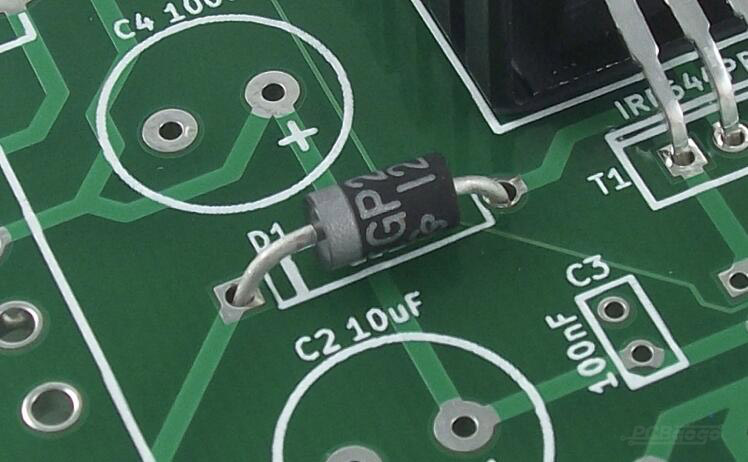

丝印层用作工程师、技术人员和装配工的地图。它用位号标记元件(如电阻器的 R1 或电容器的 C3),指示二极管和电容器的极性,有时还包括测试点或版本号。如果字体大小太小,这些标记将变得不可读,从而导致组装或故障排除过程中出现错误。

例如,想象一下汇编器因为无法读取微小的位号而放错了元件。此类错误可能会延迟生产,或者更糟糕的是,会导致最终产品出现功能故障。另一方面,过大的字体会使电路板拥挤,尤其是在高密度设计中,使布局混乱和混乱。

与字体大小取得适当的平衡可确保丝印在不影响电路板设计的情况下达到其目的。让我们来分析一下影响 PCB 丝印易读性的关键因素。

影响 PCB 丝印易读性的因素

有几个因素决定了丝印标记的可读性。了解这些因素将帮助您为 PCB 设计选择正确的字体大小和样式。

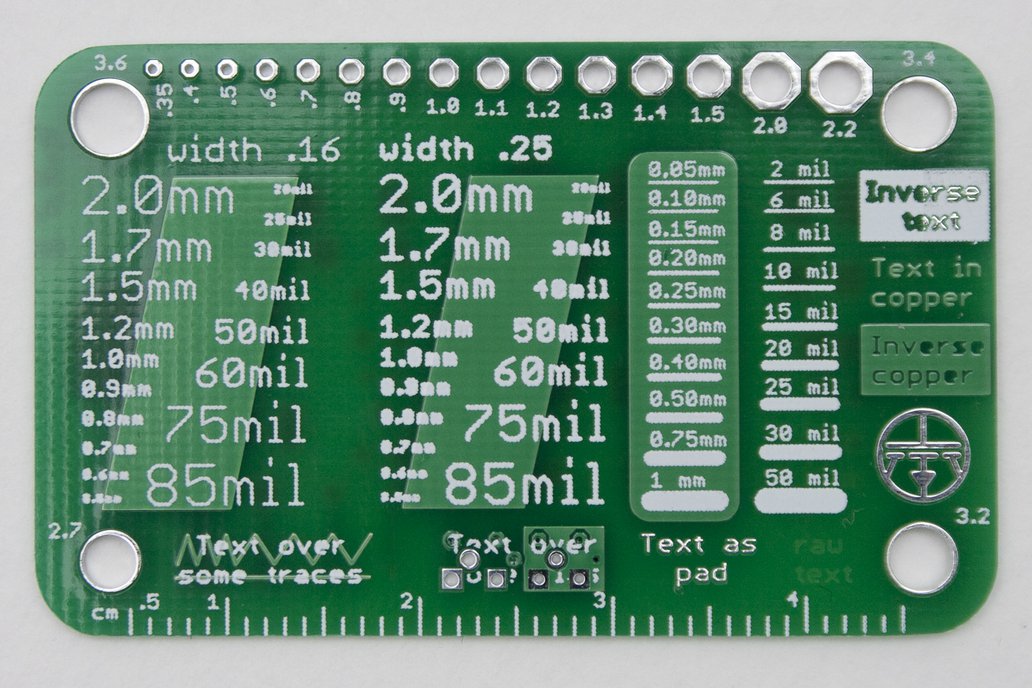

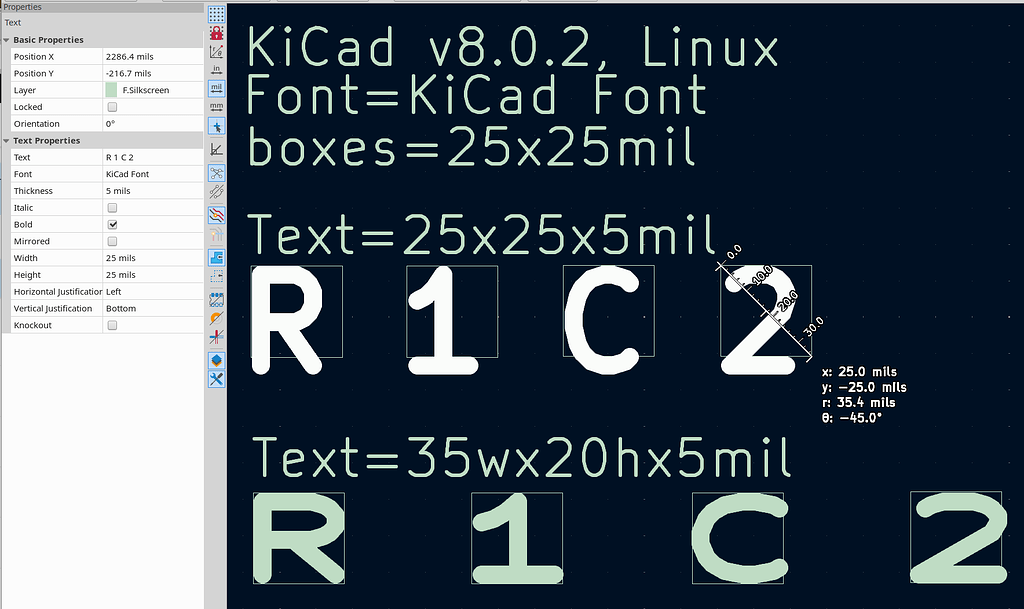

1. 字体高度和描边宽度

字体的高度和线条的粗细(笔画宽度)是易读性最关键的因素。在正常情况下,通常建议至少 0.040 英寸(1.016 毫米)的字体高度作为可读性的最小值。笔画宽度应约为 0.006 英寸(0.152 毫米),以确保线条可见而不混合在一起。

2. 电路板尺寸和元件密度

在小型或密集的 PCB 上,丝印标记的空间有限。在这种情况下,您可能需要使用建议的最小字体大小来容纳所有内容。对于组件较少的较大电路板,您可以使用稍大的字体(最大 0.060 英寸或 1.524 毫米)以获得更好的可见性。

3. 观看条件

装配工和技术人员经常在不同的照明条件下工作。在光线充足的办公室中看起来可读的字体大小在光线昏暗的工厂中可能很难破译。对于有视力障碍的人来说,较小的字体也可能难以阅读,因此坚持最小推荐尺寸有助于确保可访问性。

4. 制造能力

并非所有 PCB 制造商都能生产出极精细的丝网印刷细节。如果字体大小或笔画宽度太小,标记可能会在打印过程中变得模糊或变得难以辨认。请务必咨询您的制造合作伙伴,以确认他们的丝印分辨率限制,笔画宽度通常范围为 0.004 至 0.008 英寸(0.102 至 0.203 毫米)。

PCB 组装的推荐丝印字体大小

根据行业标准和实践经验,以下是 PCB 丝印标记的推荐字体大小,特别是对于元件标识和位号。

最小字体高度:0.040 英寸(40 密耳或 1.016 毫米)

最小行程宽度:0.006 英寸(6 密耳或 0.152 毫米)

高可见度的理想字体高度:0.050 至 0.060 英寸(1.27 至 1.524 毫米)

最大字体高度:除非空间允许,否则避免超过 0.080 英寸(2.032 毫米),因为较大的字体会使电路板变得混乱。

这些尺寸源自 PCB 设计标准提供的指南和组装专业人员的反馈。它们确保位号和其他标记在手动和自动装配过程中保持清晰

PCB 组装丝印设计的最佳实践

选择正确的字体大小只是创建有效丝印图层的一部分。以下是一些额外的最佳实践,可确保您的丝印标记有助于组件识别和组装而不会造成混淆。

1. 优先考虑关键信息

专注于在丝印层中仅包含基本信息。位号(例如 R1、C2)是元件识别的必备条件。二极管、LED 和电容器的极性标记对于防止组装错误也至关重要。如果空间紧张,请跳过徽标或冗长文本等非必要元素。

2. 保持统一的方向

确保所有文本都朝向同一方向,最好从单个角度(例如,从左到右、从上到下)阅读。这种均匀性减少了组装人员反复旋转电路板的需要,从而加快了过程并最大限度地减少了错误。

3. 避免与组件和焊盘重叠

将丝印文本放置在远离焊盘、过孔和元件主体的地方。重叠的文本在组装后可能会被遮挡,使其变得无用。大多数PCB设计软件允许您设置间隙规则,以自动防止此类重叠。

4.使用对比色

深色阻焊层(如绿色或蓝色)上的白色丝印油墨为可读性提供了最佳对比度。如果您的板使用浅色蒙版,请考虑使用黑色或深色墨水。与您的制造商确认哪些墨水颜色可用,并在可能的情况下测试可见性。

5. 测试原型中的易读性

在批量生产之前,订购原型并在不同照明条件下检查丝印标记。如果文本难以阅读,请调整设计文件中的字体大小或描边宽度。此步骤可以通过及早发现问题来节省时间和成本。

PCB 丝印字体大小应避免的常见错误

即使是经验丰富的设计师在设置丝印层时也会出错。以下是一些需要注意的常见陷阱:

使用低于最小大小的字体:小于 0.040 英寸(1.016 毫米)的字体通常无法阅读,尤其是在应用制造公差之后。

忽略制造商指南:一些制造商对丝印分辨率有特定的限制。不遵守这些可能会导致标记模糊或不完整。

丝印层过载:包含过多的文本或不必要的细节会使电路板变得混乱并降低整体可读性。

文本方向不一致:以随机角度放置的文本迫使汇编者旋转电路板,从而减慢过程并增加出错的风险。

丝印字体大小如何影响组装和故障排除

在 PCB 组装过程中,无论是手动还是自动,丝印标记都会指导元件的放置。清晰的位号字体可确保每个电阻器、电容器或 IC 都位于正确的位置。对于极化组件,清晰的极性标记可防止反向安装,否则可能会损坏电路板或使其无法正常工作。

在故障排除中,丝印标记同样重要。技术人员依靠位号在原理图上定位特定元件,并对诊断进行测试。如果字体太小或文本不清晰,识别正确的组件将成为一项耗时的挑战,从而延误修复。

例如,考虑一块电容器有故障的电路板。如果位号“C10”在 0.050 英寸(1.27 毫米)处清晰可辨,技术人员可以在原理图上快速找到它并更换它。但如果文本很小或模糊,他们可能会浪费时间猜测哪个电容器是 C10,从而可能拆焊错误。

为不同的 PCB 应用调整字体大小

并非所有 PCB 都是一样的,字体大小要求可能会根据应用而有所不同。以下是如何根据不同场景调整丝印字体大小:

1. 消费电子产品

在智能手机或可穿戴设备等紧凑型设备中,PCB 空间极其有限。坚持 0.040 英寸(1.016 毫米)的最小字体高度,并仅优先考虑位号和极性指示器等关键标记。

2. 工业设备

工业 PCB 通常在恶劣的环境中运行,可以由戴手套或在光线不足的技术人员进行作。使用稍大的字体高度,为 0.050 至 0.060 英寸(1.27 至 1.524 毫米),以获得更好的可见性。

3. 原型设计和教育委员会

对于清晰度比空间限制更重要的原型或学习套件,请考虑使用最大 0.080 英寸(2.032 毫米)的较大字体。这使得学生或工程师可以更轻松地在没有放大的情况下阅读标记。

掌握丝印字体大小以获得更好的 PCB

为 PCB 组件识别选择正确的丝印字体大小是一个小而关键的细节,可以决定组装和维护过程的成败。通过坚持 0.040 英寸(1.016 毫米)的最小字体高度和 0.006 英寸(0.152 毫米)的笔画宽度,您可以确保易读性,而不会使电路板过度拥挤。请记住在设计丝印层时考虑电路板尺寸、组件密度和制造能力等因素。

通过遵循本指南中概述的最佳实践(确定关键信息的优先级、保持一致的方向和测试易读性),您可以创建易于组装和故障排除的 PCB 设计。无论您是在紧凑型消费设备还是强大的工业系统上工作,正确的丝印字体大小都将简化生产并减少错误,从长远来看可以节省时间和成本。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号