打破规则:柔性PCB如何彻底改变汽车电子制造

在快速发展的汽车电子领域,制造商如何满足对紧凑、耐用和高效系统的需求?答案在于柔性 PCB。这些创新的电路板正在改变汽车电子产品的设计和制造方式,为现代车辆提供无与伦比的适应性。无论是传感器、照明还是抗振设计,柔性 PCB 都在改变传统电子制造的规则,以应对汽车行业的独特挑战。

什么是柔性 PCB,为什么它们在汽车设计中很重要?

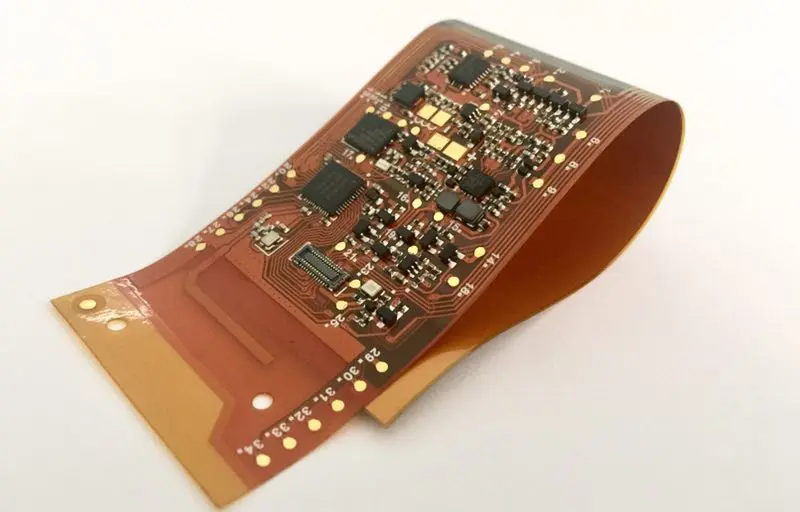

柔性 PCB 或柔性电路是由聚酰亚胺等柔性材料制成的印刷电路板。与刚性 PCB 不同,它们可以弯曲、折叠和扭曲而不会断裂,使其成为狭小空间和复杂设计的理想选择。在空间有限且组件面临恶劣条件的汽车行业,柔性 PCB 提供了传统电路板无法比拟的解决方案。

柔性 PCB 在汽车电子产品中的重要性在于它们能够适应独特的形状并承受环境挑战。汽车上装满了从发动机控制到信息娱乐系统的各种电子设备。柔性 PCB 使设计人员能够将电路安装到不规则空间中,减轻重量,并提高振动和温度变化下的可靠性。随着电动汽车 (EV) 和高级驾驶员辅助系统 (ADAS) 的兴起,对这种适应性强且耐用的解决方案的需求比以往任何时候都高。

柔性 PCB 在汽车电子中的优势

柔性 PCB 为汽车制造带来了多种优势。让我们来分析一下它们对于现代汽车电子设备不可或缺的主要优势。

1. 紧凑型汽车系统的节省空间设计

现代车辆装载了电子元件,但容纳它们的空间有限。柔性 PCB 可以折叠或成型以适应狭窄或不规则的区域,例如仪表板后面或门板内。这种节省空间的能力对于每一毫米都很重要的汽车 PCB 设计至关重要。例如,柔性电路可以减少对多个连接器和电缆的需求,减少体积并简化组装。

2. 轻质结构,提高燃油效率

减轻重量是汽车设计的重中之重,特别是对于效率直接影响续航里程的电动汽车。柔性 PCB 比刚性 PCB 轻得多,因为它们使用更薄的材料并且需要更少的附加零件。这种轻量化特性有助于提高传统车辆的燃油经济性并延长电动汽车的电池寿命。

3. 增强恶劣条件下的耐用性

汽车电子设备面临极端条件,包括温度波动、湿度和持续振动。柔性 PCB 旨在承受这些挑战。它们的材料通常具有抗热膨胀性,并且其设计最大限度地减少了可能导致裂纹或故障的应力点。这使它们成为车辆抗振 PCB 应用的首选。

4. 具有成本效益的制造和组装

虽然设计柔性 PCB 的初始成本可能较高,但整个制造过程可以节省资金。柔性电路减少了所需组件和连接器的数量,从而降低了组装时间和劳动力成本。此外,它们的可靠性降低了因电子故障而进行昂贵维修或召回的可能性。

柔性PCB在汽车电子中的应用

柔性 PCB 用于各种汽车系统,从关键安全组件到美学功能。在这里,我们将重点介绍它们在传感器和照明中的作用,这两个领域它们的独特性能大放异彩。

用于传感器的柔性 PCB:狭小空间内的精度

传感器是现代车辆的眼睛和耳朵,在 ADAS 中监控从发动机性能到驾驶员行为的一切。用于传感器的柔性 PCB 是理想的选择,因为它们可以适应刚性板无法安装的小而形状奇特的区域。例如,保险杠中的接近传感器或座椅中的压力传感器通常依靠柔性电路来保持精度而不增加体积。

此外,柔性 PCB 增强了传感器应用中的信号完整性。它们的设计最大限度地减少了电磁干扰 (EMI),确保来自传感器的数据准确传输。在典型的汽车传感器设置中,柔性 PCB 可以处理低至 50 欧姆的阻抗值,以维持高速信号传输,这对于实时安全系统至关重要。

照明柔性 PCB:效率和美观

车辆照明不仅关乎能见度,还关乎风格和能源效率。用于照明的柔性 PCB 广泛用于 LED 系统,用于室内环境照明、前灯和尾灯。它们的弯曲能力使设计师能够创造出时尚的弧形灯带,增强汽车的外观,同时节省空间。

在性能方面,柔性PCB支持高密度LED排列,高效散热。在某些设计中,它们可以处理每条走线高达 2 安培的电流负载,确保明亮、一致的照明而不会过热。这使得它们非常适合注重形式和功能的现代汽车照明系统。

抗振 PCB 设计:汽车可靠性的必要条件

柔性 PCB 在汽车应用中的突出特点之一是其抗振性。车辆经常暴露在颠簸、发动机振动和路况中,这些都会损坏传统的刚性 PCB。使用柔性材料的抗振 PCB 设计可以更好地吸收冲击,并降低焊点故障或走线裂纹的风险。

在实践中,柔性 PCB 通常在安装过程中与应力消除技术配对,以进一步增强耐用性。例如,在发动机控制单元 (ECU) 中,柔性电路可能安装有阻尼材料,以承受高达 200 Hz 频率的振动,这是汽车环境的常见范围。这种弹性确保制动或转向等关键系统即使在压力下也能保持运行。

在汽车应用中使用柔性 PCB 的挑战

虽然柔性 PCB 具有许多优点,但它们也带来了制造商必须解决的挑战,以确保最佳性能。

复杂的设计和制造过程

设计用于汽车的柔性 PCB 需要精度。工程师必须考虑弯曲半径限制(通常至少为电路板厚度的 10 倍),以避免损坏走线。对于 0.1 毫米厚的柔性电路,这意味着最小弯曲半径为 1 毫米。计算错误可能导致信号丢失或机械故障,因此在设计阶段经常使用先进的仿真工具。

恶劣环境的材料选择

汽车电子设备在极端条件下运行,温度范围为 -40°C 至 85°C 或更高。必须仔细选择柔性 PCB 材料,以防止热降解并保持性能。聚酰亚胺因其热稳定性而成为常见选择,但它可能比其他选择更昂贵,从而影响总体成本。

可靠性测试

在部署之前,柔性 PCB 必须经过严格的测试,以满足 ISO 16750 等汽车标准,其中包括环境条件和电气测试。振动测试可能会模拟不同频率的 1000 万次循环,以确保电路板在实际条件下不会发生故障。这种彻底的测试增加了开发过程的时间,但对于安全性和可靠性至关重要。

汽车电子柔性 PCB 的未来之路

随着车辆变得更加互联和电气化,柔性 PCB 在汽车制造中的作用只会越来越大。以下是塑造他们未来的一些趋势。

与电动汽车 (EV) 集成

随着电动汽车成为主流,对轻质、节省空间的电子产品的需求至关重要。柔性 PCB 被用于电池管理系统 (BMS),以监控电池性能并优化能源使用。它们能够安装在紧凑的电池组中,同时处理高电流负载(有时每条走线高达 10 安培),这使得它们具有无价的价值。

自动驾驶系统的进步

自动驾驶汽车依赖于传感器和摄像头网络,所有这些都需要可靠、紧凑的电路。柔性 PCB 处于该技术的最前沿,可实现高速数据传输以实现实时决策。这些系统中的信号速度最高可达 5 Gbps,需要精确的 PCB 设计以避免延迟或干扰。

制造业的可持续性

推动绿色制造正在影响 PCB 生产。柔性 PCB 可以通过最大限度地减少对额外连接器和电缆的需求来减少材料浪费。此外,可回收柔性材料的进步使其成为汽车电子产品更可持续的选择。

如何为您的汽车项目选择合适的柔性 PCB

为汽车应用选择柔性 PCB 需要仔细考虑几个因素。首先定义电路板将面临的环境条件,例如温度范围和振动水平。接下来,考虑空间限制和弯曲要求,以确保设计不会影响性能。

与值得信赖的 PCB 制造商合作,他们了解汽车标准并可以提供适合恶劣条件的材料。寻找具有经过验证的热阻和低介电常数(聚酰亚胺约为 3.4)的选项,以保持信号完整性。最后,优先考虑彻底的测试和验证,以保证现场的可靠性。

柔性 PCB 正在推动汽车电子的未来

柔性 PCB 通过提供刚性板根本无法比拟的解决方案,正在彻底改变汽车电子制造。从节省空间的设计到抗振耐用性,它们轻松满足现代车辆的独特需求。无论是用于确保精确数据收集的传感器的柔性 PCB,还是用于增强汽车美感的照明的柔性 PCB,这些电路都在为更智能、更安全、更高效的汽车系统铺平道路。

随着行业向电动汽车和自动驾驶汽车发展,柔性 PCB 在汽车 PCB 设计中的重要性只会越来越大。他们的适应能力、耐受能力和创新能力使他们成为未来交通运输的基石。通过采用这项技术,制造商可以在竞争激烈的市场中保持领先地位,同时为全球驾驶员提供尖端的解决方案。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号