开关PCB布局:降低EMI和噪声的最佳实践

在电子设计领域,创建高效的开关 PCB 布局对于确保最佳性能至关重要。精心设计的开关 PCB,例如用于电源或高频电路的 PCB,可以显着降低电磁干扰 (EMI) 和噪声。这篇博文深入探讨了开关 PCB 布局指南,提供了有关 PCB 中 EMI 降低、噪声最小化技术、PCB 接地策略和电源平面设计的可行提示。无论您是经验丰富的工程师还是新手,这些最佳实践都将帮助您设计稳健可靠的电路。

为什么开关PCB布局对EMI和噪声控制很重要

开关电路,尤其是电力电子设备中的开关电路,因电流和电压的快速变化而产生 EMI 和噪声而臭名昭著。这些干扰可能会干扰附近的组件甚至其他设备,导致性能问题或无法满足监管标准。精心规划的开关 PCB 布局通过控制信号路径、减少环路面积和优化接地来最大限度地减少这些问题。在下面的部分中,我们将探讨实现这一目标的行之有效的策略。

开关PCB布局指南的关键原则

设计开关 PCB 布局需要注重细节并遵守基本原则。以下是降低 EMI 和噪声的核心准则:

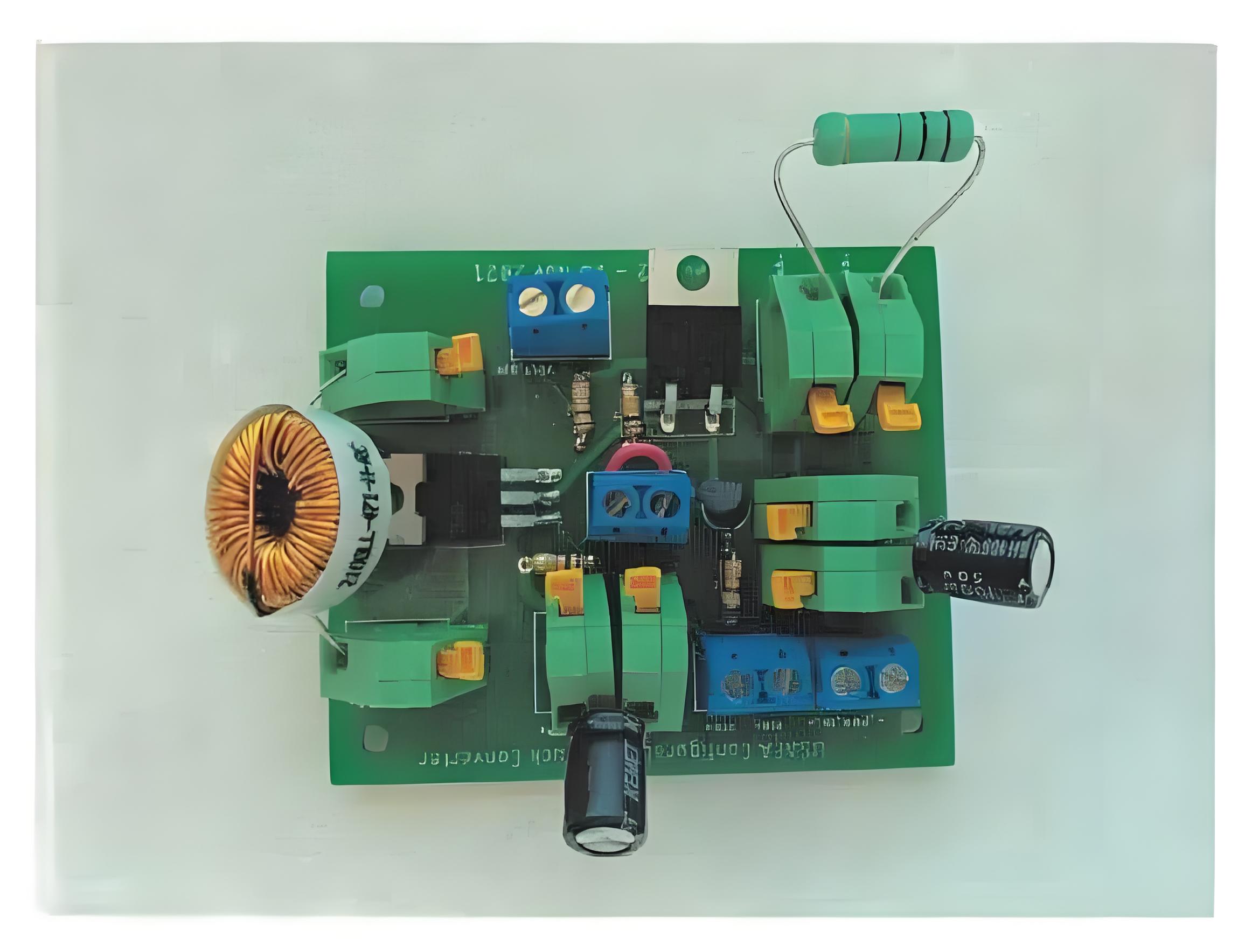

1. 最小化大电流路径中的环路面积

在开关电路中,高频电流流过特定路径,通常会产生充当 EMI 辐射天线的环路。为了减少这种情况,请保持循环面积尽可能小。例如,在降压转换器电路中,将输入电容器放置在靠近开关MOSFET和二极管的位置,以缩短电流环路。在某些设计中,较小的环路面积可以将辐射 EMI 降低多达 20-30%,具体取决于频率和电流水平。

2. 优化元件放置

战略性地放置开关元件、电感器和电容器等关键组件。将高频元件靠得很近以减少走线长度,从而降低电感和噪声拾取的机会。例如,在开关模式电源中,将控制IC放置在开关晶体管附近,以避免控制线路过长、嘈杂。这可以通过将高速信号的走线长度保持在 10-15 mm 以下来减少信号延迟并减少噪声耦合。

3. 对电源路径使用短而宽的走线

电源路径中的长而细的走线会增加电阻和电感,从而导致电压降和噪声。对大电流路径使用短而宽的走线,以有效地处理电流。每安培电流 20-30 密耳的走线宽度是 1 盎司铜 PCB 上电源走线的常见经验法则。这最大限度地减少了电阻损耗,有助于散热,降低系统中的噪声。

降低 PCB 中的 EMI:实用技术

电磁干扰是开关 PCB 设计中的一个主要挑战,尤其是在 100 kHz 以上的频率下。以下是在 PCB 布局中实现 EMI 降低的具体技术:

1. 实施 EMI 滤波器

在开关电路的输入和输出处添加 EMI 滤波器以抑制高频噪声。一种常见的方法是在输入端使用π滤波器(电容器-电感-电容器)来阻断传导EMI。例如,在许多设计中,带有 10 μH 电感器和 1 μF 电容器的滤波器可以有效衰减 1 MHz 以上的噪声。确保过滤器组件靠近电源入口点放置,以获得最大影响。

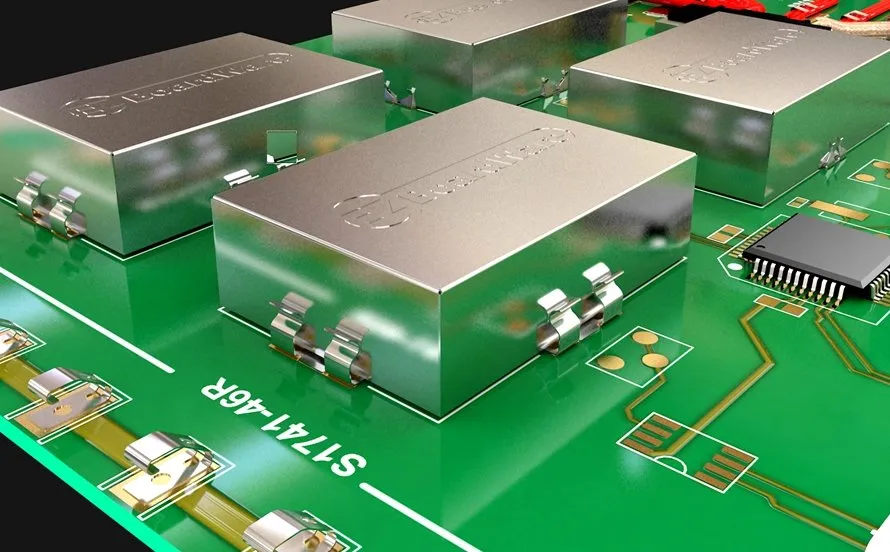

2. 屏蔽敏感区域

对于高频开关电路,请考虑使用屏蔽技术。在敏感模拟元件周围放置接地层或铜浇注,以阻挡辐射 EMI。如果可能,在 PCB 的关键部分使用金属外壳或罐头。在某些情况下,这可以将 EMI 拾取降低多达 40 dB,具体取决于频率和屏蔽材料。

3. 控制开关频率和转换速率

开关频率和压摆率直接影响 EMI 的产生。较慢的压摆速率会降低高频谐波,从而降低EMI。如果您的设计允许,请使用低于 500 kHz 的开关频率,以在许多应用中保持在更安全的 EMI 限制范围内。此外,添加栅极电阻器(例如,10-100 欧姆)以减慢 MOSFET 开关转换,平衡效率和 EMI 降低。

开关 PCB 的噪声最小化技术

开关电路中的噪声会降低信号完整性并影响整体性能。以下是可纳入您的设计的有效噪声最小化技术:

1. 单独的模拟和数字部分

在同一平面上混合模拟和数字信号会导致串扰和噪声耦合。在 PCB 上物理分离模拟和数字组件,并将它们的走线彼此远离。对于混合信号设计,使用具有单个连接点的分体式接地层以避免接地环路,接地环路可能会引入低至几毫伏的噪声,但仍会破坏敏感电路。

2. 有效使用去耦电容器

将去耦电容器放置在靠近 IC 电源引脚的位置,以滤除高频噪声。0.1 μF 陶瓷电容器与 10 μF 电解电容器配对可以覆盖较宽的频率范围,从而稳定电源。确保电容器引线短(小于 5 mm),以尽量减少寄生电感,否则会抵消滤波效果。

3. 将信号路由远离噪声源

使敏感信号走线远离大电流开关路径和电感器,这些都是主要噪声源。对信号和电源走线使用垂直布线,以尽量减少耦合。如果走线必须交叉,请确保它们以 90 度角进行,与长距离并联布线相比,电容噪声耦合最多可减少 50%。

实现最佳性能的 PCB 接地策略

接地是开关PCB设计中最关键的方面之一。接地不良会导致噪声、EMI 和信号完整性问题。以下是要遵循的基本 PCB 接地策略:

1. 使用实心接地平面

PCB 一层上的连续接地层为返回电流提供低阻抗路径,从而降低噪声和 EMI。避免在高频走线下分开接地层,因为这会迫使返回电流采用更长的路径,从而增加环路面积和EMI。对于 4 层 PCB,将一层完全接地,以实现低至 0.1 欧姆或更低的返回路径阻抗值。

2. 为混合信号实现星形接地

在同时具有模拟和数字部分的设计中,使用星形接地方法。将所有接地点连接到单个节点,以防止接地环路。该技术可确保嘈杂的数字电流不会干扰敏感的模拟信号,即使在 1-2 mV 等低电压水平下也能保持信号完整性。

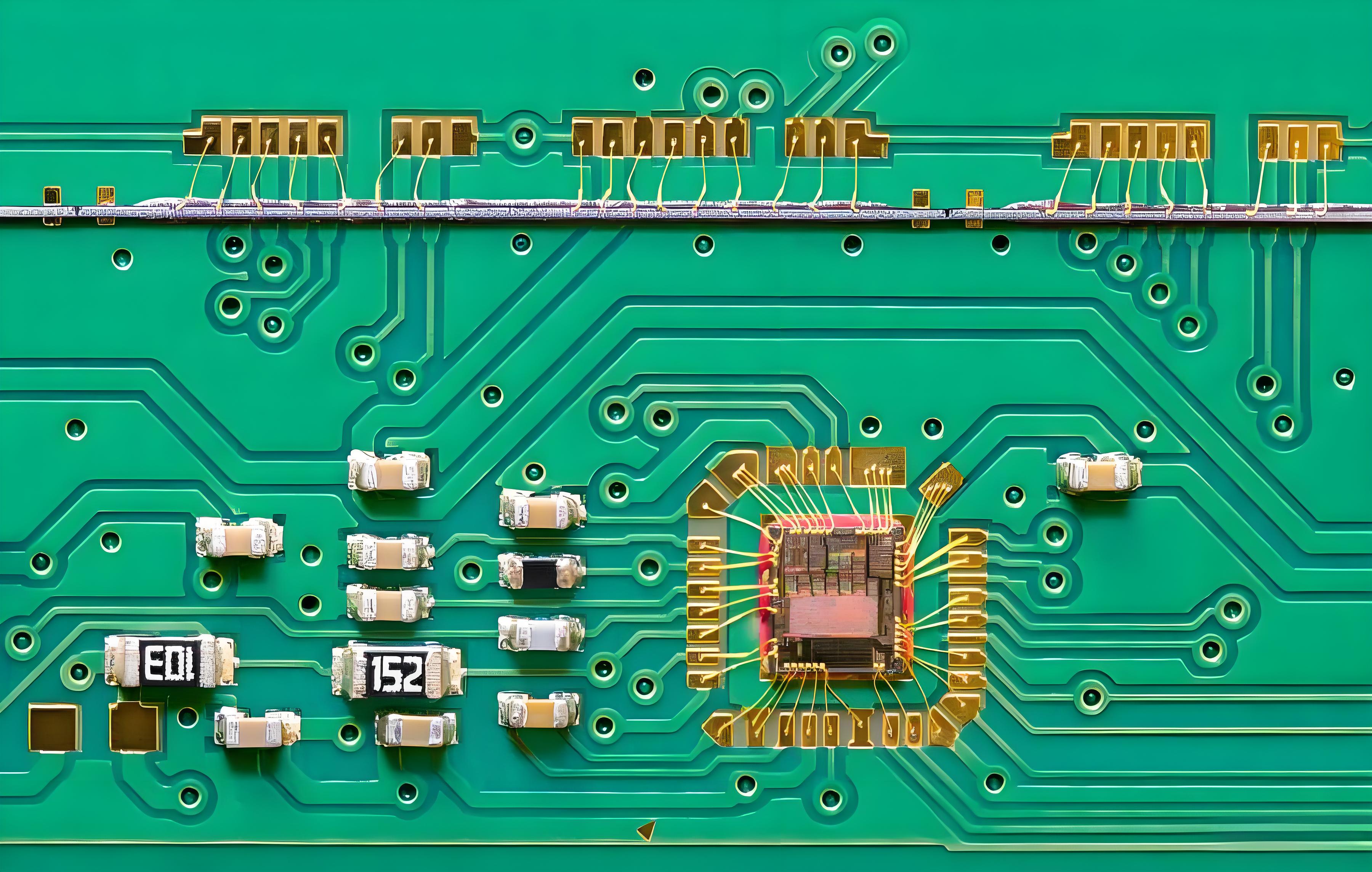

3. 战略性地放置接地过孔

在多层 PCB 中,使用多个接地过孔将元件连接到接地层。将过孔放置在靠近元件接地引脚(3-5 mm 以内)的位置,以尽量减少返回路径电感。对于大电流设计,每个接地连接至少使用 2-3 个过孔来处理高达 5A 的电流,而不会产生明显的压降。

电源平面设计:稳定性的最佳实践

精心设计的电源平面可确保稳定的电压传输并最大限度地减少开关电路中的噪声。请遵循以下电源平面设计最佳做法:

1. 专用一层配电

在多层 PCB 中,将一整层专用于电源平面,为电流分配提供低阻抗路径。这减少了压降和噪声,尤其是在大电流开关应用中。对于承载 3A 的 5V 电源轨,固体电源平面可以在负载下将电压纹波保持在 50 mV 以下。

2. 使用宽功率走线或多边形

对于无法使用全功率平面的单层或双层板,请使用宽走线或铜多边形进行配电。50A 电流路径的宽度为 100-2 密耳,可确保最小电阻(约 1-2 毫欧/英寸)并减少热量积聚,有助于降低噪声。

3. 将电源层和接地层相邻放置

在多层设计中,将电源层和接地层放置在相邻层上,以在它们之间形成自然电容。对于间隔 8 密耳的标准 FR4 材料,这种电容通常约为每平方英寸 1-2 nF,有助于过滤高频噪声并稳定电源。

成功实现开关PCB布局的其他技巧

除了核心策略之外,还可以考虑以下附加技巧来增强开关 PCB 布局:

热管理:MOSFET 等开关元件会产生热量。使用热通孔和铜浇注来散热,防止热应力引起的噪声。大功率组件的热阻应低于 10°C/W。

仿真工具:使用具有仿真功能的 PCB 设计软件在制造前分析 EMI 和噪声。工具可以预测环路电感并提出布局改进建议,从而节省时间和成本。

符合标准:确保您的设计符合 EMI 标准,例如 FCC 第 15 部分或 CISPR 22 的传导和辐射发射。尽早使用频谱分析仪进行测试,以识别问题频率,开关电路通常在 30-300 MHz 范围内。

构建更好的开关PCB布局

设计一种最大限度地减少 EMI 和噪声的开关 PCB 布局是科学与艺术的结合。通过遵循此处概述的开关 PCB 布局指南,例如最小化环路面积、优化接地和使用固态电源层,您可以显着提高电路的性能。降低 PCB 中的 EMI 和最小化噪声的技术可确保符合标准和可靠运行。强大的 PCB 接地策略和电源平面设计进一步增强了稳定性和信号完整性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号