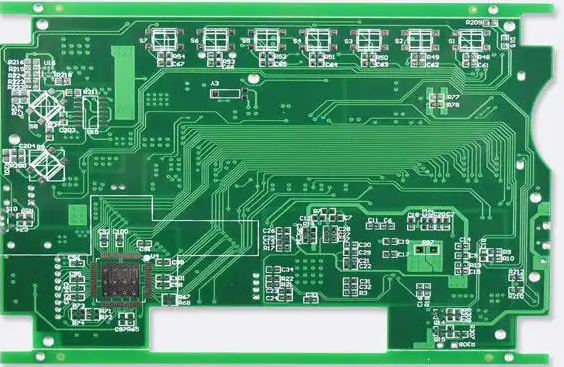

车载智能充电PCB的传感集成:从状态监控到主动保护

随着新能源汽车智能化升级,车载充电系统已从 “被动充电” 向 “智能充电” 演进 —— 需实时监控充电电流、电压、温度、绝缘电阻等参数,根据电池状态(如 SOC、温度)动态调整充电功率,出现异常时主动切断充电;部分高端车型还需支持 “预约充电”“电网互动(V2G)”,这要求车载充电 PCB 不仅具备电能传输功能,还需集成大量传感与控制线路,实现 “状态感知 - 数据处理 - 主动保护” 的闭环控制。

传感集成的核心是 “精准信号采集” 与 “低干扰传输”,传感元件布局是首要环节。车载智能充电 PCB 需集成多种传感器:NTC 热敏电阻(监测 PCB 与器件温度)、电流传感器(监测充电电流)、电压传感器(监测输入 / 输出电压)、绝缘监测传感器(监测高压绝缘状态),这些传感器需靠近监测对象,减少信号传输距离(避免信号衰减)。例如,NTC 热敏电阻需紧贴 IGBT、整流桥等发热器件(距离≤3mm),确保实时捕捉温度变化;电流传感器需串联在主电流路径上(距离输入 / 输出端子≤10mm),确保采样精度。某车企的智能充电 PCB,将 NTC 热敏电阻紧贴 IGBT 封装,温度监测误差从 ±5℃降至 ±1℃,当 IGBT 温度达 110℃时,系统能快速将充电功率从 150kW 降至 80kW,避免温度继续升高。

信号采集线路的 “低噪声设计” 是保证监测精度的关键。传感信号通常为弱信号(如电流传感器输出电压仅 0-5V),易受主电流线路、功率器件的电磁干扰,导致监测数据失真。需通过 “屏蔽层隔离” 与 “布线优化” 解决:在信号采集线路两侧布局接地铜箔(宽度≥0.5mm),形成 “屏蔽槽”,减少外部干扰;信号线路需避免与主电流线路平行布线(平行布线易产生容性耦合),若需交叉,采用 “垂直交叉”;同时,信号线路需缩短长度(≤200mm),减少信号衰减。某 Tier1 供应商的智能充电 PCB,通过屏蔽槽与垂直布线设计,电流监测误差从 3% 降至 0.5%,电压监测误差从 2% 降至 0.3%,完全满足智能充电的精度要求。

MCU(微控制单元)接口的集成设计是数据处理的核心。智能充电 PCB 需将所有传感信号传输至 MCU,进行数据运算与控制指令输出,因此需在 PCB 上布局 MCU 接口电路:包括 SPI(串行外设接口)、I2C(集成电路总线)、CAN(控制器局域网)等通讯接口,以及电源接口、复位接口。接口电路需靠近 MCU(距离≤15mm),避免通讯延迟;同时,MCU 电源线路需布局滤波电容(如 100nF 陶瓷电容),滤除电源噪声,确保 MCU 稳定工作。某新势力车企的智能充电 PCB,将 MCU 与接口电路的距离控制在 10mm 以内,SPI 通讯速率达 10Mbps,数据传输延迟≤1ms,能实时处理 6 路传感信号,实现充电功率的动态调整(响应时间≤50ms)。

主动保护线路的集成是智能充电的最终保障。根据 MCU 的判断结果,PCB 需集成主动保护电路:如过流保护(驱动继电器切断主电路)、过压保护(驱动 TVS 管钳位电压)、过热保护(驱动风扇启动或降低功率)。保护电路需与 MCU 的输出引脚直接连接(响应时间≤10ms),且保护器件需靠近被保护对象。某车企的智能充电 PCB,当电流传感器检测到过流(180A)时,MCU 在 5ms 内输出指令,驱动继电器切断主电路,同时通过 CAN 总线向整车控制器发送故障信号,整个保护过程仅需 12ms,避免线路烧毁。

车载智能充电 PCB 的传感集成,需兼顾精准监测与快速保护。捷配针对这一需求,支持 NTC 热敏电阻、电流 / 电压传感器的近距离布局(最小距离 3mm),提供信号采集线路的屏蔽层设计(屏蔽槽宽度≥0.5mm),可集成 SPI/I2C/CAN 等 MCU 接口电路(接口距离 MCU≤15mm),同时支持主动保护电路的快速响应设计(响应时间≤10ms),所有产品符合 IATF16949 车规认证,通过 - 40℃至 150℃温度循环测试与 10 万次保护动作可靠性测试,批量良率稳定在 99.7% 以上,适配智能快充、V2G 电网互动、预约充电等各类智能充电场景。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号