适用于恶劣环境的厚PCB:确保汽车和航空航天电子的可靠性

在汽车和航空航天等行业,电子产品必须在极端条件下完美运行。厚 PCB(印刷电路板)通常是确保这些恶劣环境中可靠性的首选解决方案。无论是承受剧烈振动、极端温度还是高机械应力,厚 PCB 都能提供关键应用所需的耐用性和稳定性。

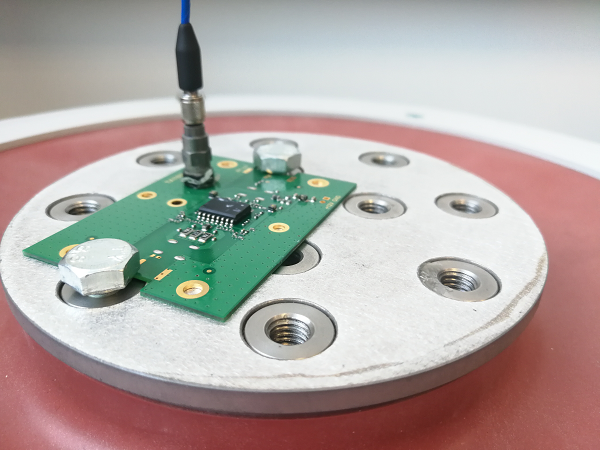

什么是厚 PCB,为什么它们很重要?

与标准 PCB 相比,厚 PCB 是铜厚度更大且基板通常更厚的电路板。虽然典型的 PCB 的铜层可能为每平方英尺 1 至 2 盎司 (oz/ft2),但厚 PCB 的铜重量可能为 3 盎司/英尺2 或更高,有时高达 10 盎司/英尺2 或更多。厚度的增加增强了它们处理更高电流、散热和抵抗机械应力的能力,使其成为汽车和航空航天领域要求苛刻的应用的理想选择。

在这些行业中,电子产品暴露在恶劣的环境中,无法出现故障。从车辆中的发动机控制单元到飞机中的航空电子系统,风险很高。用于汽车和航空航天应用的厚 PCB 旨在承受温度波动、剧烈振动甚至高海拔压力变化等挑战。其坚固的结构确保了长期可靠性,降低了代价高昂的停机或安全隐患的风险。

汽车和航空航天恶劣环境的挑战

汽车和航空航天电子产品在一些可以想象到的最恶劣的条件下运行。了解这些挑战是理解为什么厚 PCB 对于极端条件下的可靠性如此重要的关键。

极端温度

在汽车系统中,发动机或排气管附近的组件可能面临超过 150°C (302°F) 的温度,而航空航天应用中的电子设备在高海拔地区可能会遇到低至 -55°C (-67°F) 的温度,或在发动机附近遇到高达 200°C (392°F) 的温度。如果电路板的设计不能承受这种应力,这些极端温度会导致热膨胀,从而导致焊点裂纹或 PCB 层分层。厚 PCB 由于铜较重而具有增强的导热性,有助于更有效地散热,确保 PCB 耐温性。

剧烈振动和机械应力

振动是这两个行业一直关注的问题。在车辆中,电子设备必须承受道路振动和发动机震动,通常在高达 2000 Hz 的频率下测量,加速力为 20G 或更高。在航空航天领域,起飞、着陆和湍流会引入更大的机械应力,振动水平有时可达 50G。如果没有适当的设计,这些力可能会导致走线破裂或组件故障。厚 PCB 可改善结构完整性,通过最大限度地减少弯曲和保持连接稳定性来提供 PCB 抗振性。

高湿度和腐蚀性环境

湿气、盐雾和化学品暴露在汽车引擎盖下环境和沿海地区附近的航空航天系统中很常见。这些情况会腐蚀标准 PCB,导致短路或信号衰减。厚 PCB 通常采用保护涂层和坚固的材料来抵抗此类环境因素,确保长期性能。

厚 PCB 如何在极端条件下提高可靠性

厚 PCB 旨在满足恶劣环境的特定需求。让我们探讨它们的设计特点如何提高汽车和航空航天电子的可靠性,重点关注极端条件下的 PCB 可靠性、抗振性和耐温性等关键方面。

改进热管理以实现耐温性

厚 PCB 的突出优点之一是它们能够控制热量。铜厚度为 3 盎司/英尺2 或更高,这些板可以承载更高的电流而不会过热。例如,与标准 4 盎司/英尺 2 铜层相比,4 盎司/英尺 2 铜层可将热阻降低多达 50%,从而实现更好的散热。这对于大电流常见的汽车动力总成系统或热量积聚会影响性能的航空航天雷达系统至关重要。通过防止热点,厚 PCB 可确保 PCB 耐温性,延长组件的使用寿命并保持信号完整性。

增强机械强度,提高抗振性

这些 PCB 中较厚的基板和铜层提供了更高的机械强度,降低了振动损坏的风险。在测试中,与标准板相比,厚 PCB 在承受振动引起的疲劳方面提高了 30-40%。这使它们成为汽车悬架控制系统或航空航天飞行控制单元的理想选择,否则持续的振动可能会松动连接或裂纹。厚 PCB 的坚固设计可提供卓越的 PCB 抗振性,即使在无情的机械应力下也能确保可靠运行。

更高的电流容量,适用于功率密集型应用

汽车和航空航天系统通常需要高功率传输,例如电动汽车电池管理系统或飞机配电装置。由于其低电阻,厚 PCB 可以处理超过 50 安培的电流,而不会出现明显的电压降或过热。例如,6 盎司/英尺 2 的铜层可以将电阻降低至每平方英寸 0.5 毫欧姆,而 1 盎司/英尺 2 层的电阻为 1.7 毫欧。此功能对于在极端条件下保持功率密集型应用的性能至关重要。

恶劣环境下厚PCB的材料选择

厚 PCB 中使用的材料在承受极端条件的能力方面发挥着重要作用。选择正确的材料可确保这些电路板满足汽车和航空航天应用的严格要求。

高温基板

标准 FR-4 基板可能无法承受这些行业遇到的高温。相反,厚 PCB 通常使用聚酰亚胺或 PTFE(聚四氟乙烯)等先进材料,这些材料可以在高达 260°C (500°F) 的温度下运行而不会降解。这些材料具有出色的 PCB 耐温性,使其适用于发动机控制模块或航空电子系统。

重铜层

如前所述,铜厚度是厚 PCB 的一个决定性特征。3 至 10 盎司/英尺的层2 不仅提高了载流能力,还增强了热稳定性和机械稳定性。这在汽车电力电子设备中尤为重要,因为在负载下保持一致的性能至关重要。

保护涂层和饰面

为了对抗潮湿和腐蚀,厚 PCB 通常采用保形涂层或特殊的表面处理,例如 ENIG(化学镀镍浸金)。这些保护层可保护电路板免受湿气和污染物的影响,确保在恶劣环境中的长期可靠性。

厚PCB在汽车和航空航天领域的应用

厚 PCB 广泛应用于这两个行业的关键系统。以下是它们在极端条件下的可靠性大放异彩的一些具体例子。

汽车应用

在汽车领域,厚 PCB 对于电动汽车 (EV) 电池管理系统至关重要,它们可以处理高电流并抵抗充电循环产生的热量。它们还用于发动机控制单元 (ECU),在高温和振动下管理传感器和执行器。例如,具有 5 盎司/英尺 2 铜的厚 PCB 可以支持混合动力汽车中日益常见的 48 伏系统,确保稳定的电力传输。

航空航天应用

在航空航天领域,厚 PCB 存在于飞行控制系统、雷达设备和卫星通信中。这些系统必须在温度降至冰点以下且发射过程中振动剧烈的海拔高度可靠运行。带有聚酰亚胺基板的厚 PCB 可以在这些条件下保持性能,提供关键任务作所需的耐用性。

恶劣环境中厚 PCB 的设计注意事项

为汽车和航空航天应用设计厚 PCB 需要仔细规划,以最大限度地提高其性能和可靠性。以下是一些需要考虑的关键因素。

热设计

结合热通孔和散热器来管理散热。例如,在高功率应用中,添加密度为每平方英寸 10 个的热通孔可以将电路板温度降低多达 15°C (27°F)。这对于在发动机舱或飞机机身等密闭空间中保持 PCB 耐温性至关重要。

走线宽度和间距

更宽的走线和足够的间距对于处理大电流和防止电弧是必要的。对于承载 5 安培的 2 盎司/英尺 30 铜层,建议走线宽度至少为 0.1 英寸,以尽量减少电阻和热量积聚。这种设计方法支持电路板在极端条件下运行的能力。

减振

使用安装技术和加强筋来减少振动期间的弯曲。使用额外的安装点加固 PCB 可以将振动引起的应力降低多达 25%,从而增强 PCB 的抗振性。这对于承受湍流条件的航空航天系统尤为重要。

可靠性测试和验证

为了确保厚 PCB 满足恶劣环境的需求,严格的测试至关重要。汽车的 IPC-6012 和军事和航空航天应用的 MIL-PRF-31032 等标准概述了耐用性和性能的要求。

热循环测试模拟温度波动,将 PCB 暴露在 -40°C 至 150°C(-40°F 至 302°F)的范围内,经过数百次循环,以检查是否有裂纹或分层。振动测试通常在 20G 至 50G 的频率范围内进行,频率范围为 10 至 2000 Hz,以验证电路板的机械强度。这些测试证实了 PCB 在极端条件下的可靠性,让制造商对其性能充满信心。

为什么选择厚PCB来应对恶劣环境?

厚 PCB 是汽车和航空航天工业中可靠电子产品的基石。它们能够承受极端温度、剧烈振动和高机械应力,这使得它们对于关键应用不可或缺。通过利用厚铜层、先进材料和周到的设计,厚 PCB 确保了极端条件下的 PCB 可靠性,提供无与伦比的 PCB 抗振性和 PCB 耐温性。

对于希望为恶劣环境构建耐用电子设备的工程师和制造商来说,厚 PCB 提供了经过验证的解决方案。其坚固的结构和对具有挑战性的条件的适应性让您高枕无忧,确保系统在最重要的时候完美运行。无论是为电动汽车提供动力还是为飞机提供引导,用于汽车和航空航天应用的厚 PCB 都经久耐用。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号