元件布局对PCB设计的重要性

对元件进行布局是PCB设计的一项重要工作,布局的好坏直接关系到PCB的外观及生产阶段加工流程的复杂称度。

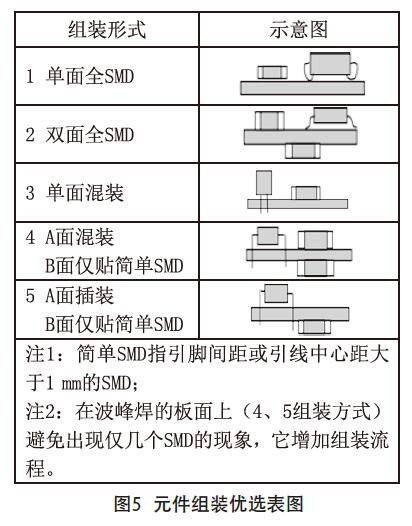

对元件进行布局时,首先应确定SMD(贴装)元件与THD(插装)元件的组装面,在这里,我们将PCB的正面作为元件A面,背面作为元件B面。PCB上的元件在布局时可以考虑单面全贴装组装形式,双面全贴装组装形式,单面混装组装形式,A面混装B面全贴装组装形式,A面插装B面仅贴简单SMD组装形式。对不同的组装形式,工艺流程也不相同,对生产线的要求也不同,因此对元件布局来说,要考虑最优的布局方式使工艺流程简单化,这样就能够节约加工时间。图5为元件组装优选表,目前的电子加工企业对这五种组装形式可以完成自动化加工生产,应尽量避免采用其他组装形式给生产加工带来不便。

对元件布局时,还要考虑元件布局的方向、元件之间的间距、元件的散热、元件的高度等。

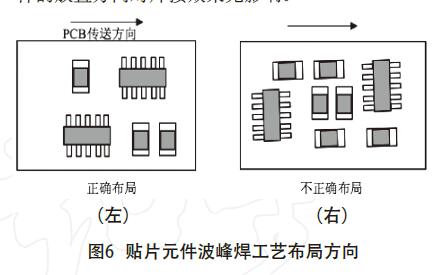

一般情况下,元器件布局方向应尽量统一。元件布局遵守PCB走线最短原则,在此基础上,有极性标识的元件布局时保持极性方向一致,无极性标识的元件在X方向或Y方向上整齐排列。贴片元件采用波峰焊工艺焊接,元件高度限定为4mm以下,元件放置方向遵守与PCB传送方向成90°的原则,避免波峰焊的阴影效应,如图6所示,左图为正确的布局方向,右图为不正确的布局方向。贴片元件采用热风回流焊工艺焊接,元件的放置方向对焊接效果无影响。

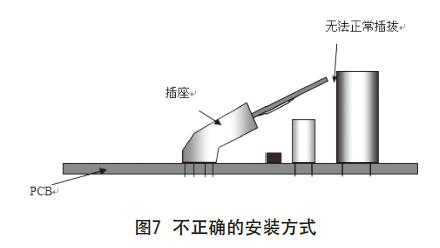

为了提高元件焊接速度,方便后期检查,元件布局的间距要疏密一致。同一网络的元件相互靠近,不同网络根据电压差值预留安全间距;不能有丝印及焊盘重叠现象,叠置会导致元件无法安装;元件之间的间距满足操作空间的要求,不能出现如图7所示的情况,影响插头正常插拔;不同属性的金属件或金属壳体的元件之间要留有安全间距,避免相碰,发生短路现象;元件之间的间距要便于调试和维修,需要调试的元件周围要留有足够的空间。

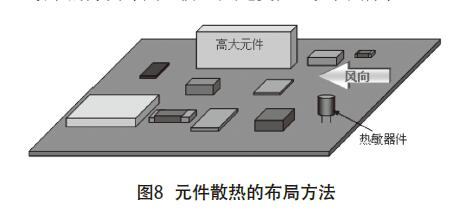

由于PCB实际工作环境温度及电气元件本身的热特性,元件布局时要充分考虑散热问题。元件布局应有利于散热,必要时使用风扇或散热器进行散热。为功率元件(如МOS管、IGBТ等)选择合适的散热器,热敏器件(如热敏电阻、热敏电容、晶振等)远离高热元件,尽量放置在上风口;高大元件布局在低矮元件后面,并且沿风阻最小的方向布局,防止风道受阻,如图8所示。

大多PCB有结构外壳,对这些有结构外壳的PCB,元件高度受外壳高度约束。通常元件的高度≤结构允许尺寸-印制板厚度-5mm,考虑结构件的误差等,5mm为所留的余量,对于高度不满足要求的元件应采用卧式安装方式或选择其它可替换的元件。

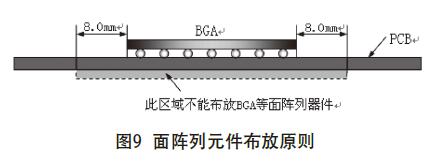

另外,有一些特殊元件,在布局时也要认真考虑。比如较重的元件靠近印制板的支承点布局,必要时元件固定在机壳等结构件上,避免印制板某点承受过大的压力而翘曲或变形;定位孔按照结构要求布局,外部操作的开关、指示灯应方便操作人员使用,接插头位置应方便装卸;贵重元件不要布放在PCB的角、边缘或靠近接插件、安装孔、槽和拐角等处,这些位置是印制板的高应力区,容易造成焊点和元件的开裂,影响电气性能;阵列元件允许放在背面,但是,当背面有阵列元件时,不能在正面面阵列元件8mm投影范围内放置此类元件,如图9所示。

当然,元件布局除了考虑生产加工及安装调试的因素,还要考虑信号电流的走向,强电与弱电的分离,模拟与数字的隔离等电磁兼容方面的问题,在这里不再展开研究。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号