PCB焊点焊接工艺优化与质量控制策略

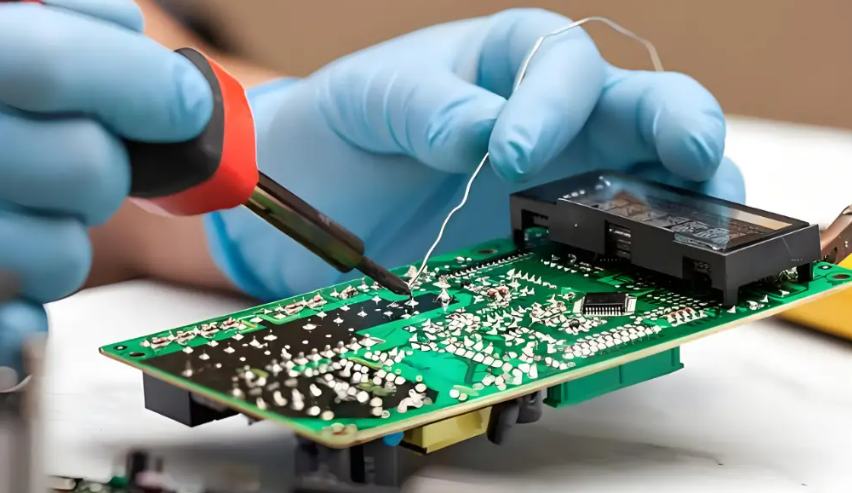

焊接工艺是决定 PCB 焊点质量的核心因素,直接影响电子产品的可靠性和使用寿命。随着电子设备向小型化、高密度化发展,对焊点焊接工艺的要求越来越高。本文从焊料特性、焊接参数优化和工艺控制等方面,探讨如何实现 PCB 焊点焊接工艺的优化与质量提升。

焊料作为焊接过程中的关键材料,其特性对焊点质量有着决定性影响。传统的锡铅焊料以其优良的焊接性能在电子制造中得到广泛应用,其中 Sn63/Pb37 共晶合金具有 183℃的最低熔点,且在液化和固化过程中没有浆态过渡阶段,焊接后形成的组织均匀致密。这种共晶合金的固化后外观光亮,机械性能优良,常温下的抗拉强度可达 7250 PSI。另一种常用的 Sn60/Pb40 合金虽然成本较低,但在固化过程中会经历短暂的浆态阶段,若在此期间受到外力震动,容易出现外表颗粒粗麻的 "扰焊" 现象,甚至可能发生缩锡不良。

在无铅化趋势下,锡银铜(SAC)系列合金成为主流替代材料。与传统锡铅焊料相比,无铅焊料具有更高的熔点,通常在 217-220℃之间,这意味着需要更高的焊接温度。无铅焊料的焊接性能也与传统焊料存在差异,其润湿性通常较差,需要优化助焊剂配方和焊接参数以确保良好的焊点形成。此外,无铅焊点的微观结构与锡铅焊点不同,其金属间化合物(IMC)的生长特性也有所变化,这对焊点的长期可靠性有着重要影响。

焊接温度曲线是决定焊点质量的关键工艺参数,尤其是在回流焊过程中。温度曲线通常包括预热、恒温、回流和冷却四个阶段,每个阶段的温度和时间设置都需要精确控制。预热阶段的目的是逐步升高 PCB 温度,激活助焊剂并防止元件热冲击。恒温阶段则确保助焊剂充分挥发,同时避免焊料过早熔化。回流阶段是焊接的关键,需要将温度升高到高于焊料熔点但低于母材熔点的范围,使焊料充分熔化并润湿焊盘和引脚。冷却阶段的速度则会影响焊点的微观结构,快速冷却通常会形成更细小的晶粒结构,有利于提高焊点强度。

实际生产中,焊接工艺优化需要考虑多方面因素。焊料量的控制是重要环节,研究表明焊点强度与填锡量并非正相关,过多的焊锡反而可能增加应力集中风险。焊接时间也是关键参数,一般应控制在 5 秒以内,过长的焊接时间会导致 IMC 层过厚,降低焊点的力学性能。此外,焊接过程中的环境控制也不容忽视,保持适当的氮气氛围可以减少焊料氧化,提高焊点质量,尤其对于无铅焊接工艺更为重要。

某通讯设备制造商的工艺优化案例颇具代表性。该企业在生产过程中发现其 QFP 器件焊点存在大量桥连缺陷,通过系统分析发现问题根源在于回流焊温度曲线设置不合理。技术团队重新设计了温度曲线,将恒温温度降低 5℃,同时延长预热时间,使助焊剂充分活化。调整后,桥连缺陷率从原来的 3.2% 降至 0.15%,显著提升了产品质量。这一案例表明,通过精准的工艺参数优化,可以有效解决焊接过程中的常见缺陷。

为确保焊接工艺的稳定性,需要建立完善的工艺控制体系。首先,应定期对焊接设备进行校准,确保温度控制精度。其次,实施统计过程控制(SPC),通过监控关键工艺参数的变化趋势,及时发现异常并采取纠正措施。此外,建立标准化的作业指导书,规范操作流程,减少人为因素对焊接质量的影响。在检测方面,结合 AOI、X 射线等检测手段,对焊点质量进行全面监控,形成闭环的质量控制体系。

随着电子制造技术的不断发展,焊接工艺正朝着智能化、精准化方向发展。自适应回流焊系统能够实时监测并调整温度曲线,以适应不同位置焊点的需求。激光焊接等先进技术的应用则为微型化焊点的形成提供了新的解决方案。通过持续的工艺创新和优化,PCB 焊点的质量和可靠性将得到进一步提升,为高性能电子设备的发展提供有力支撑。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号