PCB焊点可靠性设计与优化-工程师必看

PCB 焊点的可靠性直接决定了电子产品的使用寿命和工作稳定性,尤其在汽车电子、航空航天等高端领域,对焊点可靠性的要求更为严苛。可靠性设计作为预防焊点失效的关键环节,需要综合考虑材料特性、结构设计、环境适应等多方面因素。本文将从设计角度探讨如何提升 PCB 焊点的可靠性。

焊盘设计是影响焊点可靠性的基础因素,合理的焊盘结构能够有效降低应力集中,提高焊点的力学性能。常见的焊盘设计主要有阻膜定义(SMD)和非阻焊定义(NSMD)两种类型。SMD 设计中,焊盘尺寸大于阻焊掩膜开口,焊接后焊料会与阻焊膜接触,容易在接触边缘形成应力集中点,这也是导致焊点开裂的重要原因。相比之下,NSMD 设计的阻焊掩膜开口大于铜箔焊盘,焊料不会接触阻焊膜,从而减少了应力集中,显著提升了焊点的抗疲劳性能。在高可靠性要求的产品中,NSMD 设计已成为主流选择。

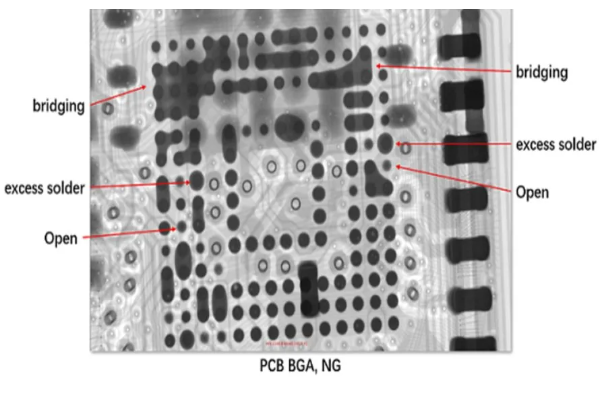

除了焊盘类型,焊盘的几何参数也需要精心设计。焊盘尺寸过大或过小都会影响焊点质量,理想的焊盘尺寸应与元件引脚尺寸相匹配,确保形成适当的焊点形态。对于 BGA 等阵列式焊点,焊盘的均匀性至关重要,不均匀的焊盘尺寸会导致焊点受力不均,在热循环过程中容易出现早期失效。此外,焊盘间距的设计也需要考虑焊接工艺的要求,避免间距过小导致桥连缺陷,或间距过大造成焊点强度不足。

焊点的可靠性很大程度上取决于焊料与母材之间形成的金属间化合物(IMC)层。IMC 层是焊接过程中焊料与母材发生冶金反应的产物,其厚度和均匀性直接影响焊点的力学性能和电气性能。研究表明,理想的 IMC 层厚度应控制在 1-3μm 之间,过薄的 IMC 层意味着焊接不充分,而过厚则会导致焊点脆性增加。为获得优质的 IMC 层,需要合理选择焊料成分和焊接参数,确保焊接过程中形成均匀连续的 IMC 层。在无铅焊接中,由于焊接温度较高,IMC 层生长速度更快,更需要精确控制焊接参数以避免 IMC 层过厚。

热管理设计对焊点可靠性有着重要影响。电子设备工作过程中产生的热量会导致 PCB 和元件的温度升高,由于不同材料的热膨胀系数(TCE)存在差异,会在焊点处产生热应力。反复的温度变化会导致热疲劳,这是焊点失效的主要机制之一。为减少热应力影响,设计中应尽量选用热膨胀系数匹配的材料,降低热失配程度。此外,合理的散热设计能够降低设备工作温度,减少温度波动幅度,从而减轻焊点的热疲劳损伤。对于功率器件等发热元件,应采用加强散热措施,如增加散热焊盘、使用导热垫片等,确保热量能够快速散发。

PCB 布局设计也会影响焊点的可靠性。在布局时,应避免将重要焊点布置在 PCB 的边缘或容易产生形变的区域,这些位置在装配和使用过程中更容易受到外力作用。对于振动环境下使用的产品,如汽车电子和航空设备,应特别注意焊点的布局优化,将关键焊点布置在结构刚性较好的区域。此外,布局设计还应考虑焊接工艺的可行性,确保焊点能够得到充分的焊接,避免出现阴影效应等焊接缺陷。

在高可靠性要求的应用中,还可以采用一些强化设计措施提升焊点可靠性。例如,增加焊点数量或增大焊点尺寸可以提高连接强度,但需要权衡重量和空间因素。对于关键焊点,可以采用环绕式接地焊盘设计,增强结构稳定性。在 PCB 设计中引入加强筋或刚性支撑,减少 PCB 的弯曲形变,从而降低焊点所承受的机械应力。这些强化设计虽然可能增加成本和重量,但在可靠性要求极高的场景下是值得的。

可靠性验证是设计优化的重要环节,通过一系列测试可以评估焊点在不同环境条件下的可靠性表现。温度循环测试模拟产品在使用过程中的温度变化,是评估焊点热疲劳性能的主要手段。振动测试和冲击测试则评估焊点在机械应力作用下的可靠性。此外,还可以通过加速老化测试预测焊点的使用寿命,为产品设计提供数据支持。根据测试结果,设计人员可以有针对性地优化焊点设计,形成设计 - 测试 - 优化的闭环过程。

随着电子设备向小型化、高密度化和高功率化发展,PCB 焊点面临的可靠性挑战日益严峻。通过综合考虑焊盘设计、材料选择、热管理和布局优化等因素,结合完善的可靠性验证体系,可以显著提升焊点的可靠性。未来,随着仿真技术的发展,计算机辅助工程(CAE)工具将在焊点可靠性设计中发挥更大作用,实现更精准的设计优化和可靠性预测,为高可靠性电子产品的开发提供有力支持。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号