PCB金手指的基础制造工艺与镀层选择

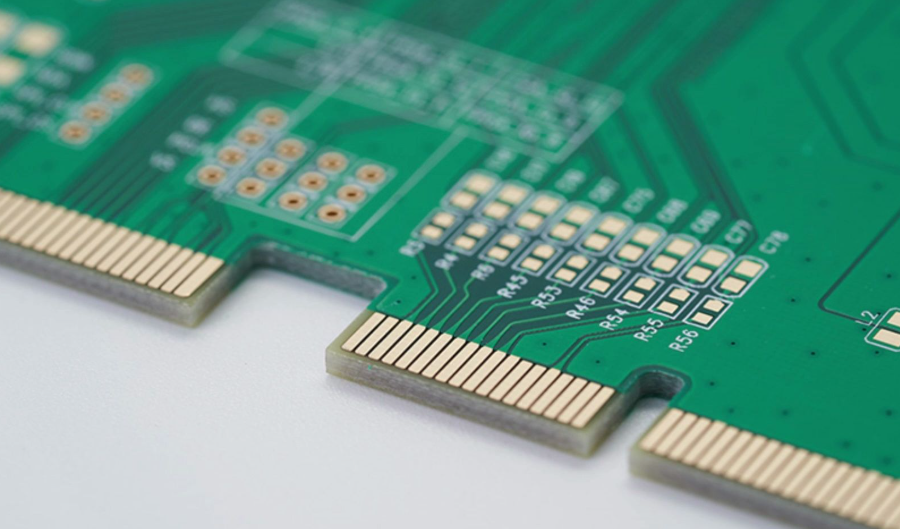

PCB 金手指(Gold Finger)作为 PCB 与外部设备的核心连接接口,通过表面镀金层实现低接触电阻、高耐磨性与抗腐蚀性,广泛应用于笔记本内存插槽、工业控制卡、服务器接口等场景。其制造工艺的精度与镀层选择的合理性,直接决定接口的导通性能与使用寿命(通常要求插拔次数≥1000 次)。深入理解基础制造流程与镀层特性,是确保金手指质量的核心前提。

一、金手指的核心结构与设计参数

金手指的结构设计需平衡导电性、耐磨性与插拔便利性,关键参数需严格遵循行业标准(如 IPC-2221):

几何尺寸:

宽度:常见 0.635mm、1.27mm,需与配对接口匹配(如 DDR5 内存金手指宽度 0.8mm),偏差≤±0.02mm,避免接触不良;

长度:根据插拔深度设计(通常 10-20mm),有效接触长度需≥8mm,确保稳定导通;

间距:相邻金手指间距多为 0.635mm、1.27mm,最小间距可达 0.3mm(高密度接口),间距偏差≤±0.01mm,防止短路。

边缘设计:

倒角:金手指前端需做 45° 倒角(长度 0.5-1mm),引导插拔,避免尖锐边缘划伤配对接口;

台阶:多层 PCB 金手指需设计台阶结构(每层台阶高度 = 基材厚度 + 镀层厚度),确保各层镀层连续,无断裂风险。

二、核心制造工艺流程

金手指制造需经过 “前处理 - 镀层沉积 - 后处理” 三大阶段,各环节工艺参数直接影响镀层质量:

前处理:基材活化与清洁

脱脂:采用碱性脱脂剂(氢氧化钠浓度 5%-8%)在 50-60℃下浸泡 5-8 分钟,去除铜箔表面油脂,皂化反应后通过喷淋清洗(压力 0.2-0.3MPa),油脂残留率≤0.1mg/cm2;

酸洗:用 10%-15% 稀硫酸常温浸泡 3-5 分钟,去除铜箔氧化层(CuO + H?SO? = CuSO? + H?O),氧化层去除率≥95%,露出新鲜铜表面;

微蚀:采用过硫酸铵溶液(浓度 8%-12%)常温处理 1-2 分钟,在铜表面形成微观粗糙面(Ra 0.3-0.5μm),增大镀层与基材的接触面积,提升结合力(结合力≥5N/cm,划格法测试无脱落)。

镀层沉积:镀金工艺选择

金手指常用镀层工艺分为 “沉金(化学镀金)” 与 “镀金(电解镀金)”,需根据应用场景选择:

沉金工艺(化学镀金):

原理:通过化学还原反应在铜表面沉积金层(如采用氰化金钾溶液,金浓度 0.5-1g/L),无需外接电源,镀层均匀性好(厚度偏差≤±10%);

参数:温度 70-80℃,pH 值 8-9,沉积时间 10-20 分钟,镀层厚度通常 0.05-0.1μm(薄金),适合低插拔次数(≤500 次)、高导电性场景(如消费电子接口);

优势:成本低、镀层均匀,适合复杂形状金手指;劣势:耐磨性差,硬度≤80HV(维氏硬度),长期使用易磨损。

镀金工艺(电解镀金):

原理:通过直流电源施加电流(电流密度 1-3A/dm2),使金离子在铜表面定向沉积,可分为 “软金” 与 “硬金”;

软金(纯金镀层):金纯度≥99.9%,厚度 0.1-0.5μm,硬度 60-80HV,导电性优(电阻率≤2.0×10^-8Ω?m),适合高频信号接口(如射频模块),插拔次数≤1000 次;

硬金(合金镀层):添加镍、钴等元素(镍含量 5%-10%),厚度 1-5μm,硬度 120-200HV,耐磨性提升 3-5 倍,插拔次数≥5000 次,适合工业控制、服务器等高频率插拔场景;

优势:耐磨性强、寿命长;劣势:成本高,需精准控制电流分布,避免镀层不均。

后处理:强化与检测

清洗:用去离子水(电阻率≥15MΩ?cm)多级漂洗(3-5 级),去除残留镀液,确保镀层表面离子浓度≤10μg/cm2;

烘干:在 60-80℃热风循环炉中烘干 10-15 分钟,含水率≤0.1%,避免镀层氧化;

检测:采用 X 射线荧光测厚仪(精度 ±0.01μm)检测镀层厚度,金相显微镜(放大 500 倍)观察镀层完整性,确保无针孔、裂纹(针孔密度≤1 个 /cm2)。

三、镀层选择的关键依据

插拔次数:低插拔(≤500 次)选沉金或软金,高插拔(≥1000 次)选硬金;

应用环境:潮湿(湿度≥85% RH)或腐蚀性环境(如工业车间)选硬金(抗腐蚀性强),干燥环境(如办公室)可选沉金;

信号频率:高频信号(≥1GHz)选软金(低阻抗),低频信号(≤100MHz)可选硬金;

成本预算:沉金成本≈软金的 1/2、硬金的 1/5,批量消费电子优先选沉金,高可靠性设备选硬金。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号